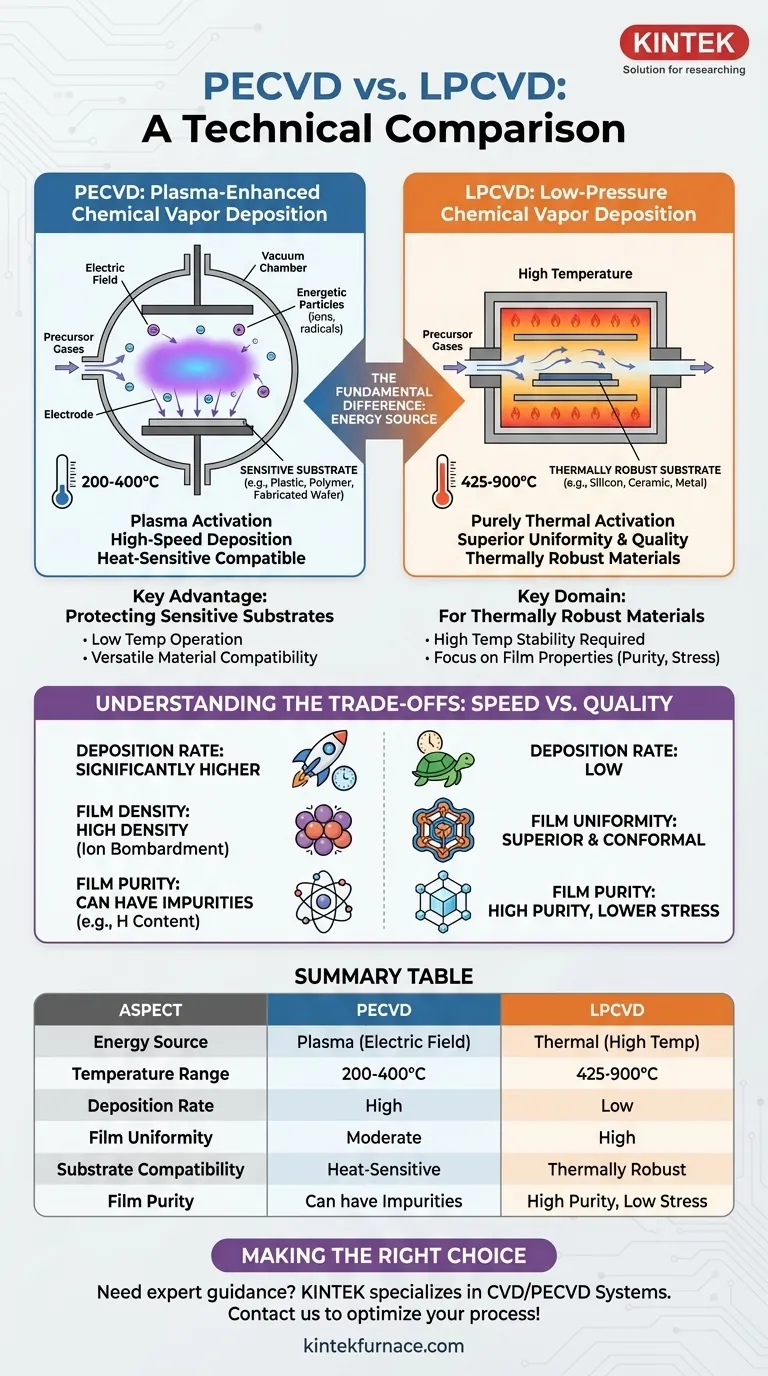

En esencia, la principal diferencia entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor a Baja Presión (LPCVD) es la fuente de energía utilizada para impulsar la reacción de formación de película. El PECVD utiliza un campo eléctrico para generar plasma energético, lo que permite la deposición a bajas temperaturas (200-400°C). En contraste, el LPCVD se basa únicamente en alta energía térmica (425-900°C) para activar los gases precursores. Esta única distinción dicta todo, desde la compatibilidad del material hasta la calidad de la película y la velocidad de producción.

Elegir entre estos dos métodos es una compensación fundamental en ingeniería. El PECVD prioriza la velocidad de procesamiento y la compatibilidad con materiales sensibles al calor, mientras que el LPCVD prioriza la uniformidad y calidad de la película a costa de temperaturas de proceso mucho más altas.

La Diferencia Fundamental: Cómo se Suministra la Energía

El método utilizado para suministrar energía a los gases precursores es la característica definitoria que separa al PECVD del LPCVD, influyendo directamente en sus capacidades y casos de uso ideales.

PECVD: Activación Asistida por Plasma

El PECVD utiliza un campo eléctrico para ionizar los gases en un plasma dentro de la cámara de reacción. Este plasma contiene iones y radicales altamente reactivos.

Estas partículas energizadas bombardean la superficie del sustrato, proporcionando la energía necesaria para que ocurran las reacciones químicas y se forme una película sólida, incluso a bajas temperaturas.

LPCVD: Activación Puramente Térmica

El LPCVD se basa exclusivamente en altas temperaturas para proporcionar la energía de activación para la reacción química.

El sustrato se calienta dentro de un horno de baja presión, y cuando los gases precursores fluyen sobre la superficie caliente, se descomponen y reaccionan para depositar la película deseada. La baja presión ayuda a asegurar que los gases se difundan uniformemente, promoviendo un crecimiento uniforme de la película.

Cómo la Temperatura Dicta la Aplicación

La marcada diferencia en la temperatura de operación es el factor más crítico al seleccionar entre los dos procesos, ya que determina qué materiales pueden usarse como sustratos.

La Ventaja del PECVD: Proteger Sustratos Sensibles

La baja temperatura de operación del PECVD (200-400°C) es su ventaja clave. Permite la deposición de películas de alta calidad sobre materiales que no pueden soportar mucho calor.

Esto incluye sustratos como plásticos, polímeros y obleas semiconductoras completamente fabricadas que ya contienen interconexiones metálicas u otros componentes sensibles a la temperatura. Esto hace que el PECVD sea excepcionalmente versátil.

El Dominio del LPCVD: Para Materiales Térmicamente Robustos

El LPCVD se reserva para sustratos que son estables a sus altas temperaturas requeridas (425-900°C), como obleas de silicio, cerámicas o ciertos metales.

El proceso de alta temperatura se elige a menudo cuando las propiedades resultantes de la película, como el bajo estrés o la alta pureza, son más críticas que el presupuesto térmico del sustrato en sí.

Comprender las Compensaciones: Velocidad vs. Calidad

Más allá de la temperatura, la elección entre PECVD y LPCVD implica una compensación directa entre la velocidad de fabricación y las características finales de la película depositada.

Tasa de Deposición y Rendimiento

El PECVD generalmente logra tasas de deposición significativamente más altas. El plasma altamente reactivo acelera la cinética química mucho más allá de lo que es posible solo con energía térmica.

Esta velocidad hace que el PECVD sea muy adecuado para entornos de fabricación de alto rendimiento donde el tiempo de proceso es un factor económico crítico, como en la producción de células solares y pantallas planas.

Uniformidad de la Película y Cobertura Conforme

El LPCVD generalmente produce películas con uniformidad y cobertura conforme superiores, especialmente sobre superficies complejas y no planas.

Debido a que el proceso no depende de la línea de visión y se basa en la difusión de gases a baja presión, puede recubrir topografías 3D intrincadas de manera más uniforme que el proceso basado en plasma más direccional del PECVD.

Densidad y Pureza de la Película

El PECVD puede producir películas muy densas debido al bombardeo iónico constante que compacta la película a medida que crece. Sin embargo, estas películas a veces pueden tener un mayor contenido de hidrógeno u otras impurezas de los precursores del plasma, lo que puede afectar las propiedades eléctricas.

Las películas de LPCVD a menudo exhiben mayor pureza y menor tensión intrínseca. El entorno de alta temperatura puede ayudar a recocer los defectos y expulsar las impurezas durante el propio proceso de deposición, lo que resulta en una estructura de película más estable.

Tomando la Decisión Correcta para su Proceso

Su objetivo específico determinará qué tecnología de deposición es la opción apropiada. La decisión es un equilibrio entre las limitaciones del material, las propiedades de película deseadas y las demandas de producción.

- Si su enfoque principal es procesar sustratos sensibles al calor: El PECVD es la opción clara y, a menudo, la única debido a sus bajas temperaturas de operación.

- Si su enfoque principal es lograr la máxima pureza y uniformidad de la película sobre topografía compleja: El LPCVD es típicamente superior, siempre que su sustrato pueda tolerar el calor.

- Si su enfoque principal es maximizar el rendimiento y la velocidad de fabricación: El PECVD ofrece tasas de deposición más rápidas, lo que lo hace más adecuado para la producción de gran volumen.

- Si su enfoque principal es crear un recubrimiento denso y duro: La deposición asistida por iones del PECVD puede ser beneficiosa para crear películas densas y mecánicamente robustas.

Comprender esta compensación central entre la velocidad impulsada por plasma y la calidad impulsada por calor es la clave para seleccionar la tecnología de deposición adecuada para su objetivo específico.

Tabla de Resumen:

| Aspecto | PECVD | LPCVD |

|---|---|---|

| Fuente de Energía | Plasma (campo eléctrico) | Térmica (alta temperatura) |

| Rango de Temperatura | 200-400°C | 425-900°C |

| Tasa de Deposición | Alta | Baja |

| Uniformidad de la Película | Moderada | Alta |

| Compatibilidad del Sustrato | Materiales sensibles al calor (ej. plásticos, polímeros) | Materiales térmicamente robustos (ej. silicio, cerámicas) |

| Pureza de la Película | Puede contener impurezas (ej. hidrógeno) | Alta pureza, bajo estrés |

¿Necesita orientación experta para seleccionar el sistema CVD adecuado para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos, ya esté trabajando con sustratos sensibles al calor o exigiendo una alta calidad de película. Contáctenos hoy para optimizar su proceso de deposición y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación