En esencia, el horno de sinterización de bloques cerámicos dentales es el paso final crítico en el flujo de trabajo de la odontología digital. Transforma un bloque cerámico preformado y fresado en una restauración final con la resistencia excepcional, el ajuste preciso y la calidad estética requeridos para la atención moderna al paciente. Sin este proceso de calentamiento controlado, los materiales cerámicos avanzados utilizados hoy en día serían clínicamente inútiles.

El horno de sinterización no es simplemente un horno; es un instrumento de precisión que desbloquea las propiedades físicas y estéticas de las cerámicas avanzadas como la zirconia. Une la brecha entre el diseño digital (CAD/CAM) y un producto final duradero y biocompatible, convirtiéndolo en una piedra angular de la odontología restauradora de alto rendimiento.

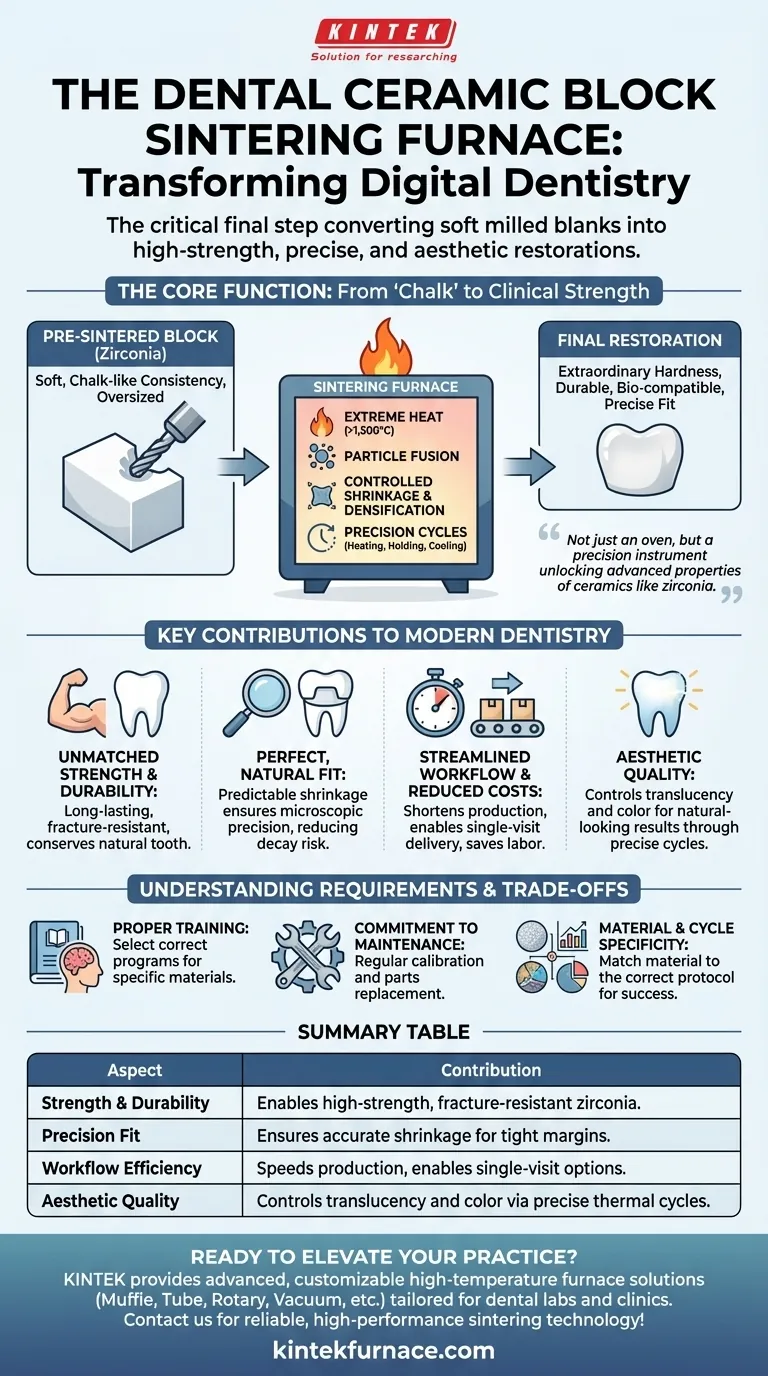

La Función Central: De 'Yeso' a Resistencia Clínica

El papel principal del horno de sinterización es ejecutar un proceso térmico altamente controlado que cambia fundamentalmente la naturaleza del material cerámico.

Del Estado Pre-sinterizado a la Forma Final

Los dentistas o técnicos de laboratorio comienzan con un bloque de cerámica pre-sinterizada, a menudo zirconia. En este estado, el material es denso pero blando, con una consistencia similar a la del yeso.

Esta blandura es intencional, ya que permite que una máquina de fresado labre la restauración —como una corona o un puente— de forma rápida y con un desgaste mínimo de las herramientas de fresado. El trabajo del horno es tomar esta forma frágil y sobredimensionada y transformarla.

La Ciencia de la Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción.

Dentro del horno, la temperatura se eleva a niveles extremos, a menudo por encima de los 1500 °C (2732 °F). Con este calor, las partículas cerámicas individuales se fusionan, eliminando los poros entre ellas y haciendo que toda la restauración se encoja y se densifique.

Este proceso es lo que le da a la restauración final su dureza extraordinaria y su capacidad para soportar fuerzas de masticación significativas.

El Papel Crítico de los Ciclos de Precisión

Un horno de sinterización moderno no solo se calienta; sigue un programa preciso de calentamiento, mantenimiento y enfriamiento.

Estos ciclos cuidadosamente gestionados son cruciales para prevenir el choque térmico que podría agrietar la restauración. También aseguran que el material encoja uniformemente, lo cual es esencial para lograr el ajuste altamente preciso diseñado en el software. Diferentes ciclos también pueden influir en la translucidez y el color final de la cerámica, afectando el resultado estético.

Contribuciones Clave a la Odontología Moderna

La integración de los hornos de sinterización proporciona beneficios claros en la calidad clínica, la eficiencia del flujo de trabajo y la viabilidad económica.

Resistencia y Durabilidad Inigualables

La zirconia sinterizada es uno de los materiales más fuertes y duraderos disponibles en odontología. Esto permite restauraciones duraderas que son altamente resistentes a la fractura, incluso en secciones delgadas, lo que ayuda a conservar más de la estructura dental natural del paciente.

Lograr un Ajuste Perfecto y Natural

El horno es el eslabón final en la cadena digital que comienza con un escáner intraoral. Debido a que la contracción es predecible y controlada, la corona sinterizada final se ajusta al diente del paciente con precisión microscópica. Este margen ajustado reduce el riesgo de caries secundaria e irritación de las encías.

Optimización del Flujo de Trabajo y Reducción de Costos

En comparación con las técnicas tradicionales de fundición o estratificación, un flujo de trabajo digital con un horno de sinterización acorta significativamente el ciclo de producción.

Esta velocidad permite tiempos de entrega más rápidos desde los laboratorios dentales. Para las clínicas con sistemas internos, incluso puede permitir la entrega de una corona de cerámica permanente y de alta resistencia en una sola visita, reduciendo los costos laborales y mejorando la experiencia del paciente.

Comprender los Requisitos y las Compensaciones

Si bien es potente, un horno de sinterización no es un electrodoméstico simple de "conectar y usar". Lograr resultados consistentes y de alta calidad depende de comprender sus requisitos operativos.

La Necesidad de una Formación Adecuada

Los operarios deben estar capacitados para seleccionar el programa de sinterización correcto para el material cerámico específico que se está utilizando. Diferentes tipos de zirconia (por ejemplo, de alta resistencia para posteriores frente a alta translucidez para anteriores) requieren diferentes curvas de temperatura y tiempos de mantenimiento.

El Compromiso con el Mantenimiento

Estos hornos requieren una calibración regular para asegurar la precisión de la temperatura. Los elementos calefactores y otros componentes tienen una vida útil finita y deben reemplazarse como parte de un programa de mantenimiento rutinario. No hacerlo conduce a resultados inconsistentes, restauraciones fallidas y desperdicio de materiales.

Especificidad del Material y del Ciclo

No existe un ciclo de sinterización universal. Usar el programa incorrecto puede resultar en una restauración con mala estética, ajuste incorrecto o resistencia comprometida. El éxito depende de un enfoque disciplinado y basado en el conocimiento que ajuste el material al protocolo de horno correcto cada vez.

Tomar la Decisión Correcta para su Objetivo

La integración de esta tecnología requiere una comprensión clara de sus objetivos principales.

- Si su enfoque principal es la excelencia clínica: El horno es innegociable para entregar restauraciones cerámicas con los más altos estándares de resistencia, ajuste y biocompatibilidad.

- Si su enfoque principal es la eficiencia de la consulta: Esta tecnología es el motor para reducir los tiempos de entrega, permitir la odontología en una sola visita y lograr un mayor control sobre su calendario de producción.

- Si su enfoque principal es la fiabilidad a largo plazo: Su éxito depende de un compromiso con una formación rigurosa del operario y un estricto programa de mantenimiento para garantizar resultados predecibles.

En última instancia, el horno de sinterización dental permite a los profesionales traducir la precisión digital en una realidad física con confianza.

Tabla Resumen:

| Aspecto | Contribución |

|---|---|

| Resistencia y Durabilidad | Permite restauraciones de zirconia de alta resistencia resistentes a la fractura, preservando la estructura dental natural. |

| Ajuste de Precisión | Asegura una contracción precisa para márgenes ajustados, reduciendo el riesgo de caries y mejorando los resultados del paciente. |

| Eficiencia del Flujo de Trabajo | Acelera la producción, permitiendo coronas en una sola visita y tiempos de entrega más rápidos del laboratorio para ahorrar costos. |

| Calidad Estética | Controla la translucidez y el color a través de ciclos térmicos precisos para resultados de apariencia natural. |

¿Listo para elevar su consulta dental con soluciones de sinterización de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos avanzados de alta temperatura adaptadas a laboratorios y clínicas dentales. Nuestra línea de productos, que incluye hornos de crisol, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y de producción únicas. Ya sea que su objetivo sea la excelencia clínica, la mejora de la eficiencia o la fiabilidad a largo plazo, nuestros hornos ofrecen una resistencia, un ajuste y unos beneficios de flujo de trabajo inigualables. ¡Contáctenos hoy para discutir cómo podemos apoyar sus metas con tecnología de sinterización fiable y de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio