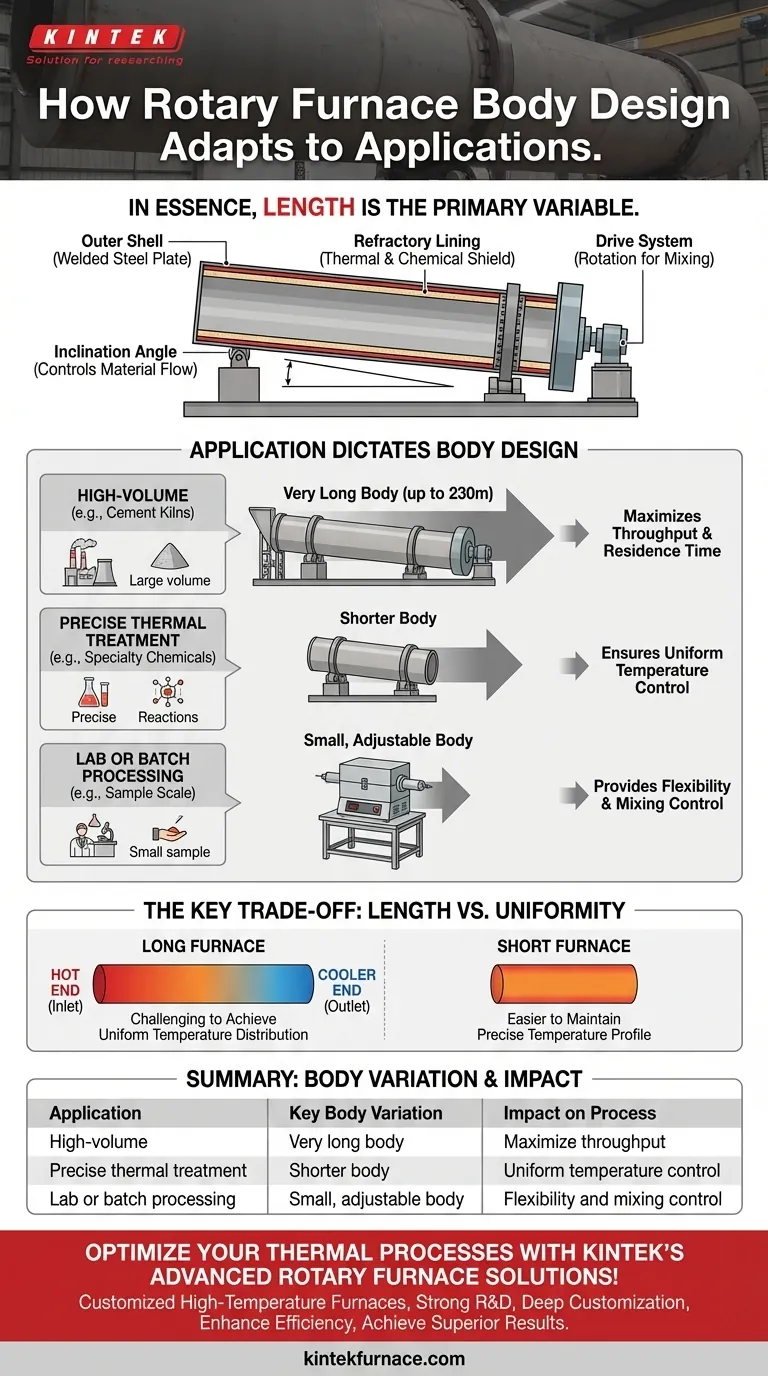

En esencia, la forma principal en que el cuerpo de un horno rotatorio varía según la aplicación es su longitud. Si bien la construcción fundamental sigue siendo una carcasa cilíndrica de chapa de acero soldada, su longitud se escala drásticamente, desde pequeños tubos de laboratorio hasta enormes hornos de hasta 230 metros de largo, para igualar el rendimiento de material y el tiempo de procesamiento requeridos para una tarea industrial específica.

El diseño del cuerpo del horno rotatorio es un reflejo directo de las demandas físicas y químicas del proceso que debe realizar. Su longitud e inclinación no son arbitrarias; son variables diseñadas con precisión que controlan el tiempo de residencia del material y la exposición al calor, lo que representa una compensación fundamental entre la escala de producción y la uniformidad del proceso.

Deconstrucción del Horno Rotatorio

Para comprender cómo se adapta el cuerpo del horno, primero debemos reconocer su función dentro del sistema más grande. Es el marco estructural que contiene y permite todo el proceso térmico.

La Carcasa Exterior: La Columna Vertebral Estructural

El cuerpo del horno en sí es un tubo cilíndrico, o barril, fabricado con chapa de acero soldada. Esta carcasa de acero proporciona la resistencia mecánica para abarcar largas distancias, soportar la rotación y soportar el inmenso peso de sus componentes internos y del material que se está procesando.

El Revestimiento Interior: El Escudo Térmico y Químico

Dentro del cuerpo de acero hay un revestimiento refractario. Esta capa, hecha de ladrillos resistentes al calor, cemento o materiales moldeables, cumple dos funciones críticas: aísla la carcasa de acero de las temperaturas internas extremas y la protege de la corrosión química por parte de los materiales del proceso. El cuerpo contiene el revestimiento, pero el revestimiento dicta los límites térmicos y químicos del horno.

El Sistema de Accionamiento: Habilitando el Proceso

Todo el cuerpo del horno es rotado por un engranaje de accionamiento o un sistema de rodillos motorizados. Esta rotación es fundamental, ya que revuelve el material, asegurando que se mezcle y se exponga uniformemente a la fuente de calor. La velocidad de esta rotación suele ser variable, lo que proporciona otra capa de control del proceso.

Cómo la Aplicación Dicta el Diseño del Cuerpo

Los requisitos específicos de una aplicación, como el secado, la calcinación o la incineración de residuos, influyen directamente en las dimensiones físicas y la orientación del cuerpo del horno.

Longitud y Rendimiento

La longitud del horno está dictada por la escala y el tiempo de residencia requerido. Un proceso continuo a gran escala, como la fabricación de cemento, requiere un horno extremadamente largo para procesar un gran volumen de material. Cuanto más largo es el horno, más tiempo permanece el material en su interior, lo que permite reacciones o secados más lentos y completos.

Ángulo de Inclinación

Los hornos rotatorios casi siempre están montados en un ligero ángulo. Esta inclinación, combinada con la rotación, hace que el material introducido por el extremo superior viaje gradualmente hacia el extremo de descarga. Ajustar este ángulo es una elección clave de diseño que controla la rapidez con la que se mueve el material, lo que influye directamente en su tiempo de residencia en la zona de calor.

Comprender la Compensación Clave: Longitud vs. Uniformidad

La decisión de utilizar un cuerpo de horno largo no está exenta de consecuencias. El desafío más significativo es mantener el control del proceso en un área extensa.

El Desafío de los Hornos Largos

Aunque un horno puede tener hasta 230 metros de largo, lograr una distribución uniforme de la temperatura a lo largo de toda su longitud es excepcionalmente difícil. El calor generalmente se introduce en un extremo, creando un gradiente de temperatura natural desde el extremo caliente hasta el extremo más frío.

Por Qué Importa la Uniformidad

Para algunos procesos a granel, como el secado o el calentamiento simple, un gradiente de temperatura es aceptable o incluso deseable. Sin embargo, para reacciones químicas sensibles que requieren un perfil de temperatura preciso, la falta de uniformidad de un horno muy largo puede provocar una calidad de producto inconsistente.

Adaptación del Cuerpo del Horno a su Objetivo de Proceso

Elegir el diseño correcto requiere equilibrar la necesidad de rendimiento con la necesidad de control del proceso.

- Si su enfoque principal es el procesamiento continuo de alto volumen (p. ej., hornos de cemento): Requerirá un cuerpo de horno muy largo y ligeramente inclinado para maximizar el tiempo de residencia y el rendimiento.

- Si su enfoque principal es el tratamiento térmico preciso (p. ej., productos químicos especializados, pirólisis): Un cuerpo de horno más corto es superior, ya que permite un control de temperatura mucho más estricto y uniforme en toda la cámara.

- Si su enfoque principal es la mezcla de materiales y la exposición al calor en un entorno de laboratorio o por lotes: Un horno tubular rotatorio más pequeño, que puede tener una inclinación más pronunciada o incluso operar horizontalmente, proporciona flexibilidad y control para el trabajo a escala de muestra.

En última instancia, el cuerpo del horno se diseña como una solución directa a los requisitos específicos de tiempo, temperatura y volumen de su aplicación objetivo.

Tabla Resumen:

| Aplicación | Variación Clave del Cuerpo | Impacto en el Proceso |

|---|---|---|

| Alto volumen (p. ej., hornos de cemento) | Cuerpo muy largo (hasta 230 m) | Maximiza el rendimiento y el tiempo de residencia |

| Tratamiento térmico preciso (p. ej., productos químicos especializados) | Cuerpo más corto | Asegura un control de temperatura uniforme |

| Procesamiento de laboratorio o por lotes | Cuerpo pequeño y ajustable | Proporciona flexibilidad y control de mezcla |

¡Optimice sus procesos térmicos con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y lograr resultados superiores!

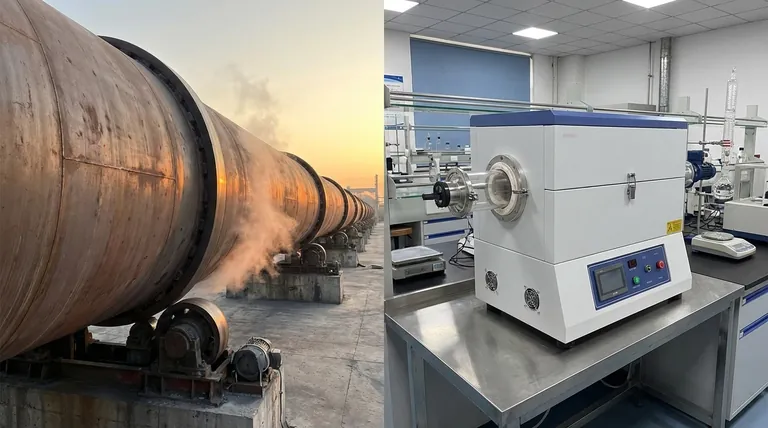

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias