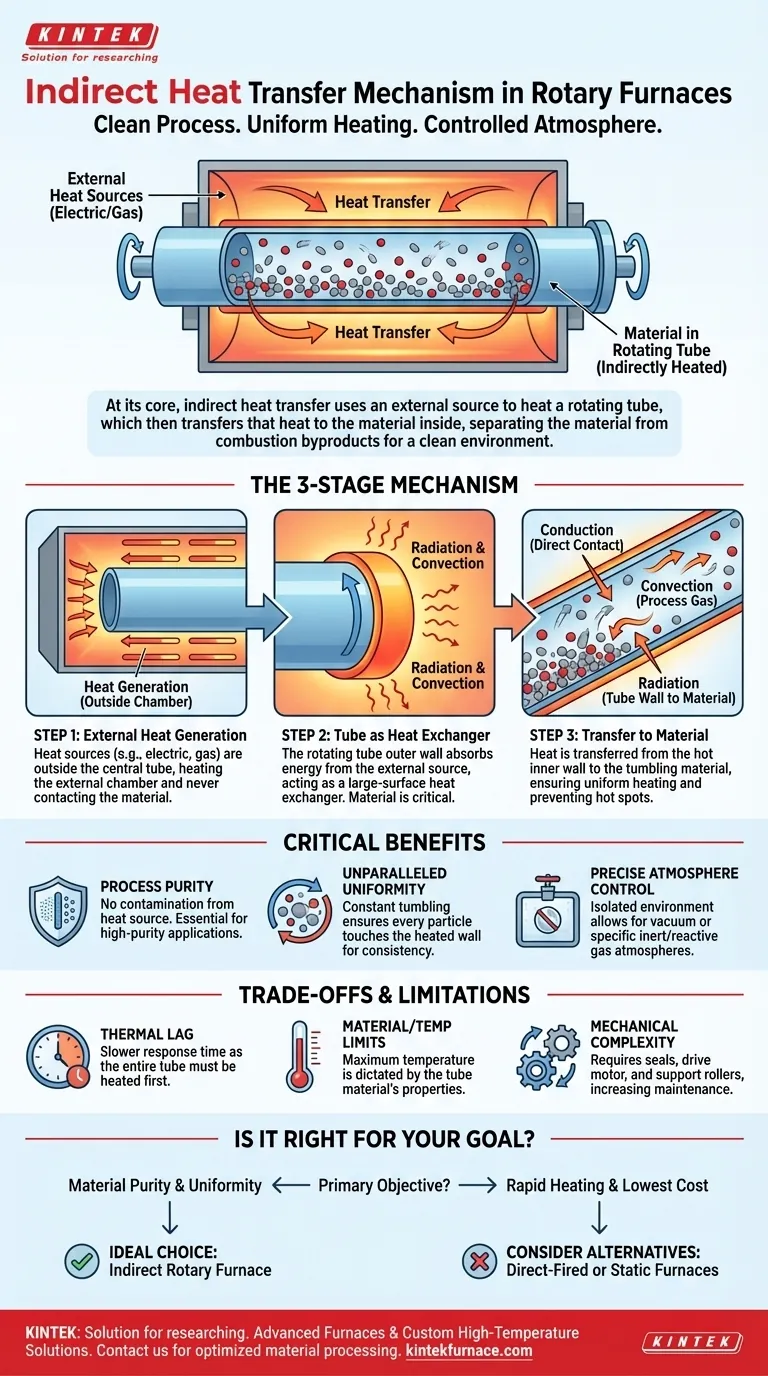

En esencia, la transferencia de calor indirecta en un horno rotatorio funciona utilizando una fuente de calor externa para calentar un tubo giratorio, que luego transfiere ese calor al material que se mueve dentro de él. Este diseño separa intencionalmente el material de los subproductos de la combustión o de los elementos calefactores, garantizando un entorno de procesamiento limpio. La rotación mezcla continuamente el material, asegurando que cada partícula se exponga de manera uniforme a la pared caliente del tubo.

La ventaja fundamental de este diseño no es solo el calentamiento indirecto, sino la poderosa combinación de pureza del proceso (al separar la fuente de calor) y uniformidad térmica (gracias a la rotación constante).

La Mecánica de la Transferencia de Calor Indirecta

Para comprender cómo un horno rotatorio logra sus resultados, es mejor desglosar el proceso en tres etapas distintas de movimiento de calor.

Paso 1: Generación de Calor Externa

El proceso comienza con una fuente de calor —típicamente elementos eléctricos o quemadores de gas— ubicada en una cámara externa al tubo central de procesamiento.

Estas fuentes calientan la atmósfera y las superficies dentro de la cámara externa, pero nunca entran en contacto directo con el material que se está procesando.

Paso 2: El Tubo como Intercambiador de Calor

El tubo giratorio, que contiene el material del proceso, se sitúa dentro de esta cámara calentada. La pared exterior del tubo absorbe energía de la fuente de calor externa a través de una combinación de radiación y convección.

Esto convierte efectivamente todo el tubo giratorio en un intercambiador de calor dinámico de gran superficie. El material del tubo (a menudo una aleación metálica específica, cuarzo o cerámica) es fundamental para una conducción de calor eficiente desde la pared exterior a la pared interior.

Paso 3: Transferencia al Material

A medida que el tubo gira, levanta y mueve continuamente el material en su interior. El calor se transfiere desde la pared interior caliente del tubo al material a través de tres mecanismos principales:

- Conducción: Contacto directo entre las partículas del material y la pared caliente del tubo.

- Convección: Transferencia de calor a través de cualquier gas de proceso presente dentro del tubo.

- Radiación: Calor que irradia desde la pared interior caliente hacia la superficie del lecho de material.

La mezcla constante debido a la rotación es la clave para garantizar un calentamiento uniforme y prevenir puntos calientes.

Por Qué Este Diseño es Fundamental para el Control del Proceso

El método indirecto se elige para aplicaciones específicas y de alto valor donde el control del proceso es primordial. Los beneficios van mucho más allá de simplemente calentar una sustancia.

Prevención de la Contaminación

Al mantener los gases de combustión o los elementos eléctricos separados del material del proceso, se elimina el riesgo de contaminación. Esto no es negociable en aplicaciones como la fabricación de productos químicos de alta pureza, materiales para baterías o productos farmacéuticos.

Logro de una Uniformidad Inigualable

En un horno estático, el material en el fondo y el centro puede permanecer más frío que el material en los bordes. La acción de volteo de un horno rotatorio asegura que cada gránulo o partícula pase tiempo en contacto con la pared calentada, lo que resulta en una consistencia de lote excepcional y resultados predecibles.

Permitiendo un Control Preciso de la Atmósfera

Debido a que el entorno interno del proceso está aislado, se puede controlar con precisión. Esto permite procesos que deben llevarse a cabo bajo un vacío o dentro de una atmósfera específica de gases inertes (por ejemplo, nitrógeno, argón) o reactivos, sin interferencia de productos de combustión externos.

Comprensión de las Compensaciones

Si bien es potente, esta tecnología no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones inherentes.

Retraso Térmico y Tiempo de Respuesta

El horno debe calentar primero toda la masa del tubo giratorio antes de que ese calor pueda transferirse al material. Esto crea un grado de retraso térmico, lo que significa que estos sistemas pueden ser más lentos para calentarse y responder a los cambios de temperatura en comparación con los sistemas de llama directa.

Limitaciones de Material y Temperatura

La temperatura máxima de funcionamiento del horno está dictada por el material del tubo de proceso. Las aleaciones y cerámicas de alta temperatura son caras y pueden ser frágiles, mientras que los materiales más económicos tienen techos de temperatura más bajos. El tubo también debe ser químicamente compatible con el material del proceso.

Complejidad Mecánica

El sistema requiere un motor de accionamiento, rodillos de soporte y, lo más crítico, sellos robustos en ambos extremos del tubo giratorio. Estos sellos deben mantener la integridad atmosférica al permitir la expansión térmica, lo que añade complejidad mecánica y requisitos de mantenimiento en comparación con un horno estático simple.

¿Es un Horno Rotatorio Indirecto Adecuado para su Objetivo?

Elegir la tecnología térmica adecuada depende enteramente de su objetivo principal de proceso.

- Si su enfoque principal es la pureza del material y la prevención de la contaminación: El horno rotatorio indirecto es la opción ideal debido a su separación inherente de la fuente de calor y el material del proceso.

- Si su enfoque principal es el procesamiento uniforme de polvos o granulados: La combinación de calor indirecto y rotación constante está diseñada específicamente para ofrecer una uniformidad térmica excepcional y consistencia del lote.

- Si su enfoque principal es el calentamiento rápido y el menor costo del equipo: Debe evaluar si el posible retraso térmico es aceptable y considerar que los sistemas de llama directa o los hornos estáticos pueden ofrecer una alternativa más simple y con mayor capacidad de respuesta.

En última instancia, seleccionar esta tecnología es una decisión de priorizar el control del proceso y la calidad del producto por encima de la velocidad bruta o la simplicidad.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Mecanismo | La fuente de calor externa calienta el tubo giratorio, transfiriendo calor indirectamente al material a través de conducción, convección y radiación. |

| Beneficios | Pureza del proceso (sin contaminación), uniformidad térmica (por rotación), control preciso de la atmósfera (vacío/gases inertes). |

| Limitaciones | Retraso térmico (respuesta más lenta), restricciones de material/temperatura, complejidad mecánica (sellos, mantenimiento). |

| Ideal Para | Aplicaciones de alta pureza (ej. químicos, farmacéuticos), procesamiento uniforme de polvos/granulados, necesidades de atmósfera controlada. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Hornos Rotatorios, de Mufla, Tubulares, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos de pureza, uniformidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil