La flexibilidad de un horno de sinterización de tubo rotatorio proviene de su combinación única de manipulación dinámica de materiales y control ambiental preciso. A diferencia de los hornos estáticos, su capacidad para rotar continuamente el tubo de procesamiento proporciona una uniformidad de calentamiento inigualable, mientras que características como el control de temperatura multizona, la gestión de la atmósfera y los parámetros físicos personalizables le permiten adaptarse a una amplia gama de materiales y escalas de producción.

El valor central de un horno de tubo rotatorio no es solo una característica, sino cómo sus sistemas integrados de rotación, temperatura y control de atmósfera trabajan juntos. Esto lo transforma de un simple calentador en una herramienta de procesamiento dinámico capaz de manejar la producción continua y perfiles térmicos complejos y de múltiples etapas que son imposibles en sistemas estáticos.

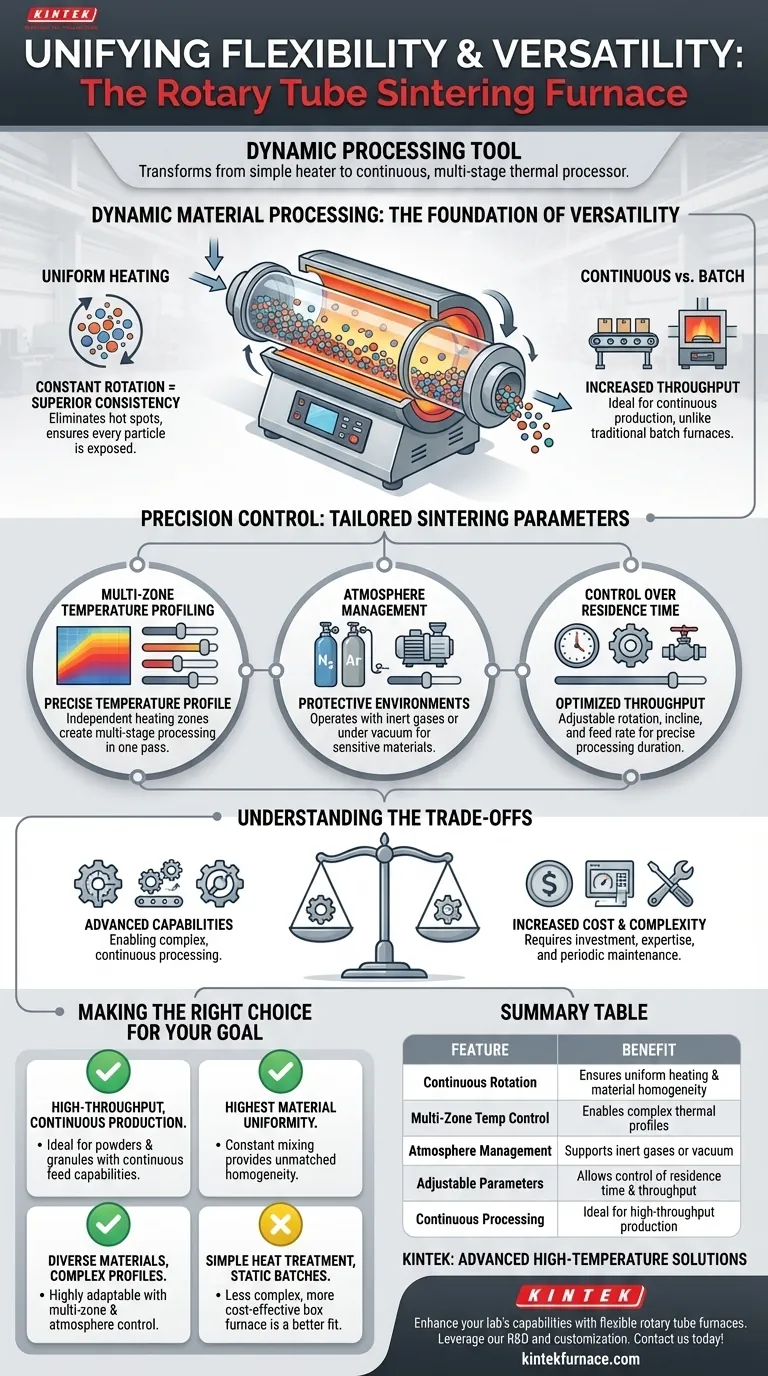

La base de la versatilidad: Procesamiento dinámico de materiales

La diferencia fundamental entre un horno rotatorio y otros tipos es su movimiento. Esta única característica desbloquea importantes ventajas de procesamiento.

Calentamiento uniforme mediante rotación continua

El volteo constante del material dentro del tubo giratorio es la principal fuente de su producción de alta calidad. Este movimiento asegura que cada partícula esté expuesta a la fuente de calor de manera uniforme.

Esto elimina los puntos calientes y los gradientes de temperatura comunes en los hornos estáticos, donde el material en la parte inferior y central puede estar insuficientemente calentado. El resultado es una consistencia superior del proceso y una homogeneidad del material.

Habilitación del procesamiento continuo frente al procesamiento por lotes

El horno se puede ajustar en una inclinación, y la velocidad de rotación se puede controlar con precisión. Esto permite que el material sea introducido por un extremo y viaje gradualmente hacia el otro para su descarga.

Esta capacidad hace que el horno rotatorio sea ideal para la producción continua o semicontinua, aumentando drásticamente el rendimiento en comparación con la naturaleza de uno en uno de los hornos de lotes tradicionales.

Control preciso sobre los parámetros de sinterización

Más allá del movimiento físico, un horno rotatorio proporciona un control granular sobre cada aspecto crítico del proceso térmico, lo que permite adaptarlo a los requisitos específicos del material.

Perfiles de temperatura multizona

Los modelos de alta gama están equipados con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo. Esto permite la creación de un perfil de temperatura preciso.

Un material puede precalentarse en la primera zona, sinterizarse a una temperatura máxima en las zonas intermedias y luego enfriarse de manera controlada en las zonas finales, todo dentro de un solo paso. Esto es crucial para materiales complejos que requieren procesamiento en múltiples etapas.

Gestión sofisticada de la atmósfera

La sinterización a menudo requiere un ambiente específico para prevenir la oxidación o promover ciertas reacciones. Los hornos rotatorios están diseñados para operar con una variedad de atmósferas.

Pueden purgarse con gases inertes protectores como nitrógeno o argón, o pueden operar bajo vacío. Esta adaptabilidad los hace adecuados para procesar metales sensibles, cerámicas y compuestos químicos.

Control sobre el tiempo de residencia y el rendimiento

La flexibilidad se extiende a la tasa de producción. La combinación del ángulo de inclinación del tubo, su velocidad de rotación y la velocidad de alimentación del material le da al operador un control preciso sobre cuánto tiempo permanece el material en el horno —su tiempo de residencia.

Esto permite optimizar el proceso para diferentes tamaños de partículas, densidades y requisitos térmicos, asegurando una sinterización completa y eficiente, ya sea para pequeños lotes de I+D o para producción a gran escala.

Comprendiendo las ventajas y desventajas

Aunque es altamente versátil, el horno de tubo rotatorio no es universalmente superior. Sus capacidades avanzadas introducen consideraciones específicas.

El costo de la personalización

Las características que proporcionan flexibilidad —múltiples zonas de calentamiento, automatización avanzada, compatibilidad con vacío y mecanismos de rotación robustos— aumentan el costo inicial y la complejidad del horno en comparación con un horno de caja o de tubo estático más simple.

Complejidad operativa

Con más variables que controlar (velocidad de rotación, ángulo de inclinación, velocidad de alimentación, temperaturas multizona), la optimización de un proceso requiere más experiencia técnica. Lograr la receta perfecta para un nuevo material puede implicar una curva de aprendizaje más pronunciada.

Consideraciones de mantenimiento

El mecanismo de rotación, incluyendo los sellos necesarios para el control de la atmósfera, introduce piezas móviles que no están presentes en un horno estático. Estos componentes requieren inspección y mantenimiento periódicos para garantizar la fiabilidad y el rendimiento a largo plazo.

Elegir la opción correcta para su objetivo

La selección del horno adecuado depende completamente de sus necesidades de procesamiento específicas y de la escala operativa.

- Si su enfoque principal es la producción continua de alto rendimiento de polvos o gránulos: El horno rotatorio es la opción ideal debido a sus capacidades de alimentación y descarga continuas.

- Si su enfoque principal es lograr la mayor uniformidad de material: La acción de mezcla constante del horno rotatorio proporciona un nivel de homogeneidad que es difícil de igualar en sistemas estáticos.

- Si su enfoque principal es el procesamiento de materiales diversos que requieren perfiles térmicos complejos: El control de temperatura multizona y la gestión de la atmósfera lo convierten en una herramienta altamente adaptable tanto para I+D como para producción.

- Si su enfoque principal es un tratamiento térmico simple de un objeto sólido o pequeños lotes estáticos: Un horno de caja o de tubo estático menos complejo y más rentable es probablemente una mejor opción.

En última instancia, el horno de tubo rotatorio le permite ir más allá del simple calentamiento por lotes y dominar el procesamiento térmico dinámico y continuo.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Rotación continua | Garantiza un calentamiento uniforme y homogeneidad del material |

| Control de temperatura multizona | Permite perfiles térmicos complejos para diversos materiales |

| Gestión de la atmósfera | Soporta gases inertes o vacío para procesos sensibles |

| Parámetros ajustables | Permite el control del tiempo de residencia y el rendimiento |

| Procesamiento continuo | Ideal para la producción de alto rendimiento de polvos y gránulos |

¿Listo para mejorar las capacidades de su laboratorio con un horno de tubo rotatorio flexible? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se encuentre en I+D o en producción, podemos ayudarle a lograr un procesamiento térmico superior. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura