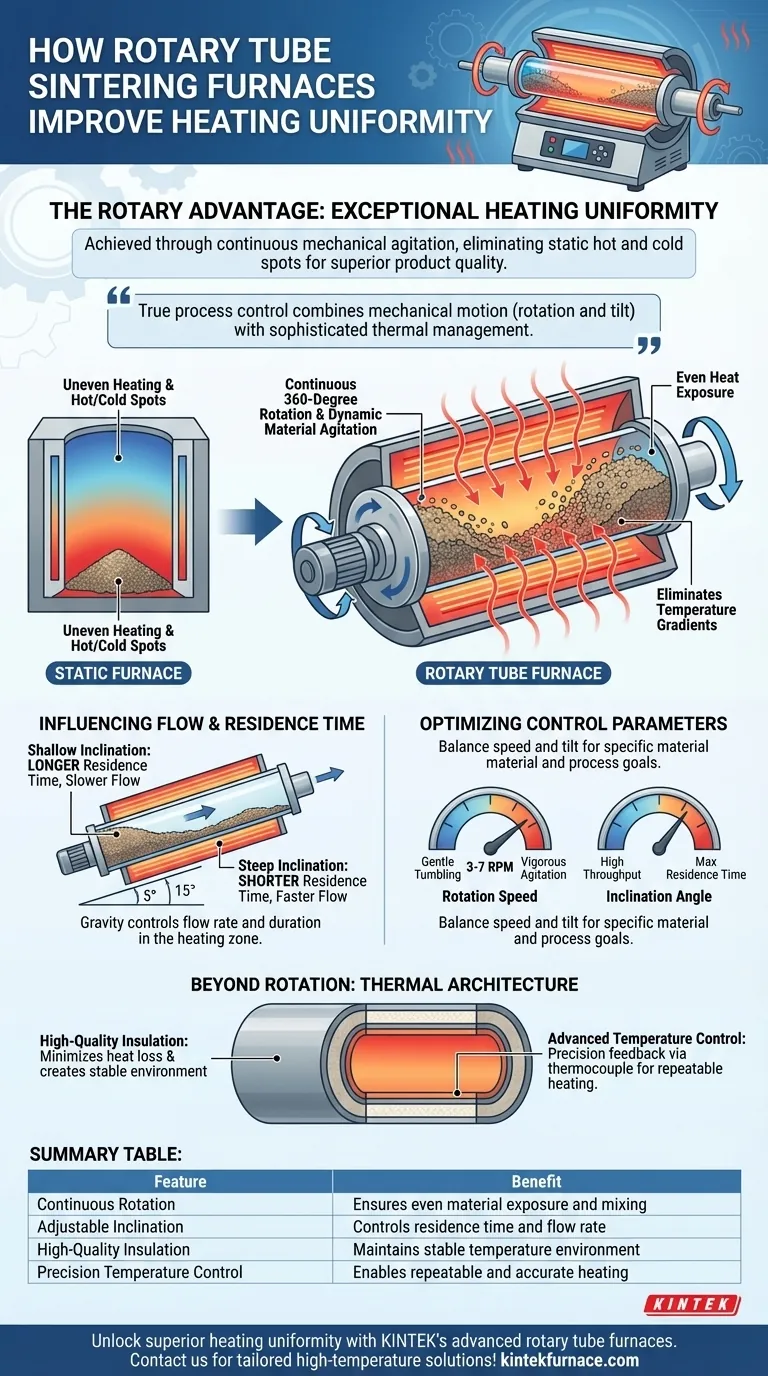

La principal ventaja de un horno de sinterización de tubo rotatorio es su capacidad para lograr una uniformidad de calentamiento excepcional mediante agitación mecánica continua. A medida que el tubo del horno gira, el material en su interior se voltea y mezcla constantemente, asegurando que cada partícula se exponga uniformemente a la fuente de calor. Este proceso dinámico elimina los puntos calientes y fríos estáticos comunes en los hornos estacionarios, previniendo el sobrecalentamiento local o las reacciones incompletas y mejorando drásticamente la calidad del producto final.

Si bien el tubo giratorio es la característica más visible para asegurar la uniformidad, el verdadero control del proceso proviene de una combinación de movimiento mecánico (rotación e inclinación) y una gestión térmica sofisticada, que incluye aislamiento de alta calidad y control preciso de la temperatura.

El mecanismo central: agitación dinámica del material

El principio de diseño fundamental de un horno de tubo rotatorio es mantener el material en movimiento durante todo el ciclo de calentamiento. Esto contrasta marcadamente con los hornos estáticos, donde el material en la parte inferior y los bordes recibe el calor de manera diferente al material en el centro.

Rotación continua de 360 grados

Un motor acciona el tubo central del horno, haciendo que gire continuamente. Esta acción obliga al polvo o material granular en su interior a caer en cascada, voltearse y mezclarse.

Este volteo constante es la clave para un calentamiento uniforme. Evita que cualquier porción del material permanezca en una sola posición, asegurando que todas las superficies estén cíclicamente expuestas al calor radiante de las paredes del horno.

Eliminación de puntos calientes y fríos

En un horno estático, el material que toca el suelo del tubo se calienta más, mientras que la capa superior permanece más fría. Este gradiente de temperatura conduce a una sinterización desigual, reacciones incompletas o daño térmico.

Al mantener el material en movimiento, el diseño rotatorio promedia estas diferencias de temperatura. Esto evita el sobrecalentamiento local y asegura que todo el lote experimente un historial térmico casi idéntico, lo cual es crítico para la consistencia del proceso.

Influencia en el flujo y el tiempo de residencia

Más allá de la simple rotación, los hornos rotatorios avanzados añaden otra capa de control mediante la inclinación. Esta característica es crucial para gestionar el tiempo que el material permanece en la zona de calentamiento.

El papel de la inclinación (basculación)

Muchos hornos de tubo rotatorio pueden inclinarse en un ángulo específico. Esta inclinación utiliza la gravedad para controlar la velocidad de flujo del material a través del tubo en un proceso continuo o semicontinuo.

Un ángulo más pronunciado da como resultado un tiempo de tránsito más rápido, mientras que un ángulo más suave aumenta el tiempo que el material permanece dentro del horno.

Optimización del tiempo de residencia

El tiempo de residencia, la duración en que el material está expuesto a la temperatura objetivo, es un parámetro crítico del proceso. Al ajustar el ángulo de inclinación del horno en coordinación con su velocidad de rotación, se puede controlar con precisión esta variable.

Este control asegura que el material se caliente durante la duración exacta requerida para que se complete la transformación química o física deseada.

Comprensión de las compensaciones y los parámetros de control

Lograr una uniformidad perfecta requiere equilibrar varias variables interconectadas. Simplemente activar la rotación no es suficiente; la configuración debe optimizarse para su material y objetivos de proceso específicos.

Ajuste de la velocidad de rotación

La velocidad de rotación, típicamente entre 3 y 7 RPM, afecta la intensidad de la mezcla. Una velocidad más lenta proporciona un volteo suave, mientras que una velocidad más rápida crea una agitación más vigorosa.

La velocidad ideal depende de las características del material. Debe encontrar un equilibrio que asegure una buena mezcla sin causar una degradación excesiva de las partículas o la generación de polvo.

Configuración del ángulo de inclinación

El ángulo de inclinación determina directamente el rendimiento del material frente al tiempo de residencia. Un ángulo pronunciado prioriza un alto rendimiento, pero puede no permitir suficiente tiempo para que las reacciones se completen. Un ángulo suave maximiza el tiempo de residencia, pero ralentiza el proceso.

Este parámetro debe ajustarse cuidadosamente basándose en resultados experimentales para lograr el resultado deseado de manera eficiente.

Más allá de la rotación: la arquitectura térmica del horno

El diseño mecánico es solo la mitad de la ecuación. La construcción térmica subyacente del horno juega un papel vital en la creación de un ambiente estable y uniforme.

Aislamiento de alta calidad

Los hornos modernos utilizan materiales de aislamiento multicapa de alta pureza. Esto minimiza la pérdida de calor y, lo que es más importante, asegura que el campo de temperatura alrededor del tubo giratorio sea lo más uniforme posible.

Control de temperatura avanzado

Un controlador de temperatura de alta precisión, que utiliza la retroalimentación de un termopar, es el cerebro del sistema. Ajusta constantemente la potencia de los elementos calefactores para mantener el perfil de temperatura establecido con una desviación mínima.

Este control inteligente asegura que el proceso no solo sea uniforme, sino también altamente reproducible de un lote a otro.

Elegir la opción correcta para su proceso

Para lograr una uniformidad óptima, debe considerar cómo cada parámetro de control interactúa para cumplir su objetivo específico.

- Si su enfoque principal es una reacción química completa: priorice un tiempo de residencia más largo utilizando un ángulo de inclinación más suave, asegurando que el material esté expuesto al calor el tiempo suficiente para una conversión completa.

- Si su enfoque principal es un alto rendimiento: utilice un ángulo de inclinación más pronunciado para un flujo de material más rápido, pero compense con un perfil de temperatura preciso y una velocidad de rotación suficiente para completar el proceso en el marco de tiempo más corto.

- Si su enfoque principal es la calidad constante del producto: realice pruebas para encontrar el equilibrio ideal entre la velocidad de rotación y el ángulo del tubo que ofrezca los resultados más uniformes para su material específico.

Al dominar estas variables interconectadas, puede aprovechar el horno de tubo rotatorio para lograr resultados altamente consistentes y reproducibles para su aplicación.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Rotación Continua | Asegura una exposición y mezcla uniformes del material |

| Inclinación Ajustable | Controla el tiempo de residencia y la velocidad de flujo |

| Aislamiento de Alta Calidad | Mantiene un ambiente de temperatura estable |

| Control de Temperatura de Precisión | Permite un calentamiento repetible y preciso |

¡Desbloquee una uniformidad de calentamiento superior para su laboratorio con los hornos de tubo rotatorio avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura personalizadas, que incluyen hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de sinterización y ofrecer resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios