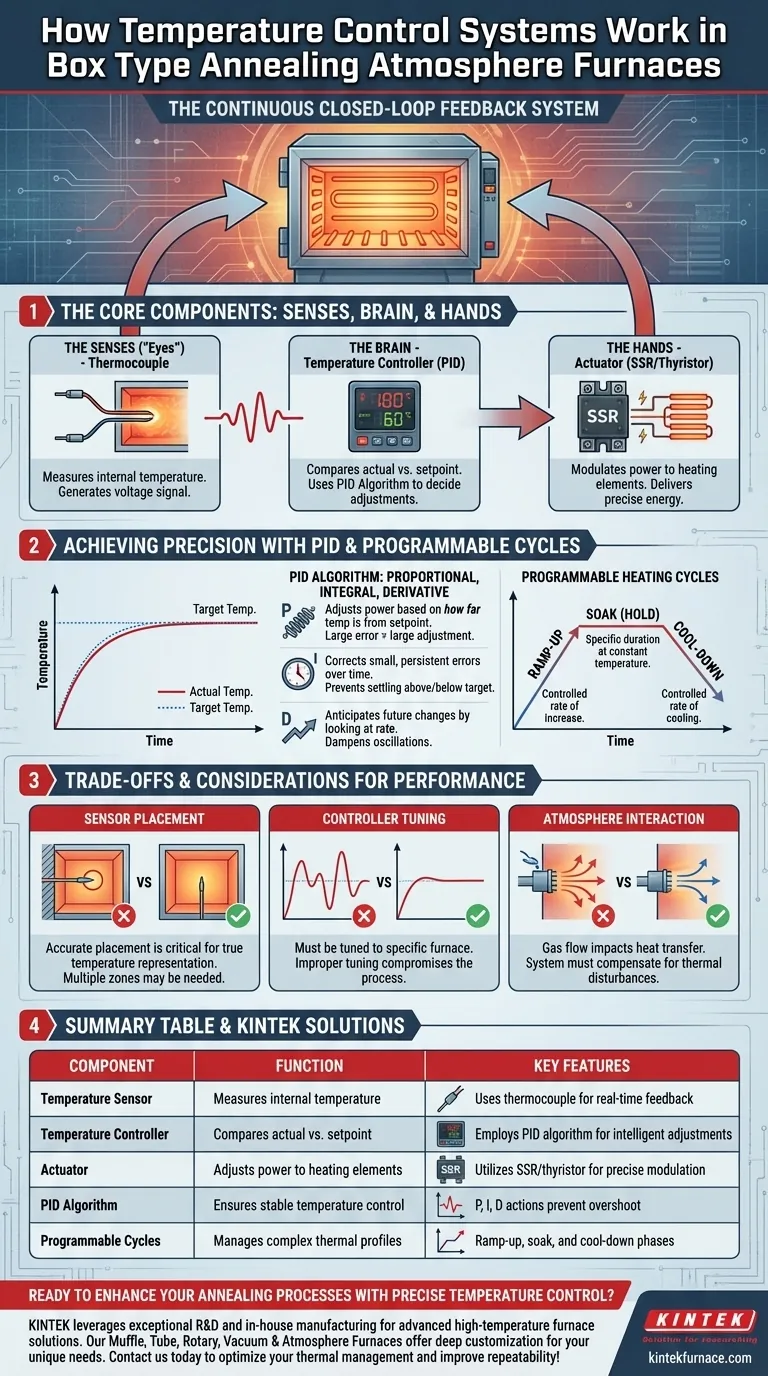

En esencia, el sistema de control de temperatura en un horno de recocido tipo caja opera como un sistema de retroalimentación continuo de circuito cerrado. Mide con precisión la temperatura interna mediante un sensor, compara esa medición con un valor objetivo preestablecido en un controlador y luego ajusta automáticamente la potencia suministrada a los elementos calefactores para mantener las condiciones térmicas exactas requeridas para el proceso de recocido.

El propósito del sistema no es solo calentar el horno, sino ejecutar un perfil térmico preciso con alta fidelidad. Lo logra gestionando de manera inteligente el flujo de energía basándose en la retroalimentación en tiempo real, asegurando que el material que se trata adquiera las propiedades metalúrgicas deseadas.

Componentes Centrales del Control de Temperatura

Un sistema moderno de control de temperatura de horno se compone de tres partes críticas e interconectadas que funcionan como los sentidos, el cerebro y las manos de un único organismo.

El Sensor de Temperatura (Los "Ojos")

Los "ojos" del sistema dentro de la cámara del horno son un termopar. Este robusto sensor está diseñado para soportar calor extremo.

Un termopar funciona generando un pequeño voltaje que cambia de manera predecible con la temperatura. Esta señal se envía desde el horno al controlador, proporcionando una medición constante y en tiempo real del entorno interno.

El Controlador de Temperatura (El "Cerebro")

El controlador de temperatura es la unidad central de procesamiento. Recibe la señal de voltaje del termopar y la convierte en una lectura de temperatura.

Su trabajo principal es comparar esta temperatura real con la temperatura deseada (el punto de ajuste o setpoint). Los controladores modernos utilizan un sofisticado algoritmo de control PID (Proporcional-Integral-Derivativo) para decidir cómo reaccionar ante cualquier desviación. Este algoritmo permite ajustes inteligentes, previniendo sobrepasos de temperatura o tiempos de respuesta lentos.

El Actuador (Las "Manos")

El actuador traduce la decisión del controlador en acción. Basándose en la salida del algoritmo PID, el controlador envía una señal a un actuador, que generalmente es un Relé de Estado Sólido (SSR) o un regulador de tiristor.

Este dispositivo modula con precisión la potencia eléctrica que fluye hacia los elementos calefactores del horno. Puede suministrar potencia total para un calentamiento rápido, potencia parcial para mantener una temperatura estable o ninguna potencia durante las fases de enfriamiento.

Cómo el Sistema Logra la Precisión

La combinación de estos componentes permite la ejecución de ciclos de recocido complejos y de múltiples etapas mucho más allá del simple calentamiento.

El Algoritmo PID en Acción

A diferencia de un termostato básico que simplemente está encendido o apagado, un controlador PID realiza ajustes matizados:

- Proporcional: Ajusta la potencia basándose en cuán lejos está la temperatura actual del punto de ajuste. Una gran diferencia provoca un gran ajuste.

- Integral: Corrige pequeños errores persistentes a lo largo del tiempo, asegurando que el sistema no se estabilice ligeramente por encima o por debajo del objetivo.

- Derivativo: Anticipa cambios futuros observando la tasa de cambio de temperatura, ayudando a amortiguar las oscilaciones y prevenir que se supere el objetivo.

Ciclos de Calentamiento Programables

Este control preciso permite a los operadores programar perfiles térmicos completos. Los controladores modernos pueden gestionar un ciclo completo y automatizado que incluye:

- Rampa de subida (Ramp-up): Una tasa controlada de aumento de temperatura (ejemplo: 10 °C por minuto).

- Mantenimiento (Soak o Hold): Una duración específica en la que la temperatura se mantiene constante con alta estabilidad.

- Enfriamiento (Cool-down): Una tasa controlada de enfriamiento, que a menudo es tan crítica para las propiedades finales del material como el calentamiento mismo.

Comprensión de las Compensaciones y Consideraciones

Aunque es muy eficaz, el rendimiento del sistema depende de varios factores.

Colocación y Precisión del Sensor

La ubicación del termopar es fundamental. Si se coloca incorrectamente, es posible que no represente la temperatura real de la pieza de trabajo. Para hornos muy grandes, pueden ser necesarios múltiples termopares y zonas de control para garantizar un calentamiento uniforme.

Ajuste del Controlador PID

Un controlador PID no es de "conectar y usar". Debe ser ajustado (tuneado) a las características térmicas específicas del horno. Un ajuste inadecuado puede provocar que la temperatura oscile salvajemente alrededor del punto de ajuste o que tarde demasiado en estabilizarse, comprometiendo el proceso de recocido.

Interacción con la Atmósfera del Horno

El sistema de control de atmósfera, que inyecta gases protectores, impacta directamente en la transferencia de calor. El flujo de gas puede arrastrar calor lejos de la pieza de trabajo. El sistema de control de temperatura debe ser lo suficientemente receptivo para compensar estas perturbaciones térmicas y mantener una temperatura estable.

Tomar la Decisión Correcta para Su Proceso

Comprender este sistema le permite garantizar la calidad del proceso y tomar decisiones informadas.

- Si su enfoque principal es la repetibilidad del proceso y la calidad: Insista en un horno con un controlador PID moderno y programable para garantizar que cada lote se someta exactamente al mismo perfil térmico.

- Si su enfoque principal es la resolución de problemas de un proceso: Investigue el sistema en orden. Primero, verifique que el termopar esté posicionado correctamente y funcionando. Segundo, revise los parámetros de ajuste PID en el controlador. Finalmente, compruebe que el actuador (SSR) y los elementos calefactores estén respondiendo correctamente.

- Si su enfoque principal es la compra de equipo nuevo: Especifique la precisión de temperatura requerida (ejemplo: ±1 °C) y la complejidad de los ciclos de calentamiento que necesita ejecutar. Esto asegura que el controlador y el sistema coincidan con sus requisitos metalúrgicos.

En última instancia, este control preciso y dinámico sobre la temperatura es la tecnología clave que hace posible un recocido exitoso y repetible.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Sensor de Temperatura | Mide la temperatura interna | Utiliza termopar para retroalimentación en tiempo real |

| Controlador de Temperatura | Compara la temperatura real frente al punto de ajuste | Emplea algoritmo PID para ajustes inteligentes |

| Actuador | Ajusta la potencia a los elementos calefactores | Utiliza SSR o tiristor para modulación precisa |

| Algoritmo PID | Asegura un control de temperatura estable | Las acciones Proporcional, Integral y Derivativa previenen el sobrepaso |

| Ciclos Programables | Gestiona perfiles térmicos complejos | Incluye fases de rampa de subida, mantenimiento y enfriamiento |

¿Listo para mejorar sus procesos de recocido con un control de temperatura preciso? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar su gestión térmica y mejorar la repetibilidad del proceso.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material