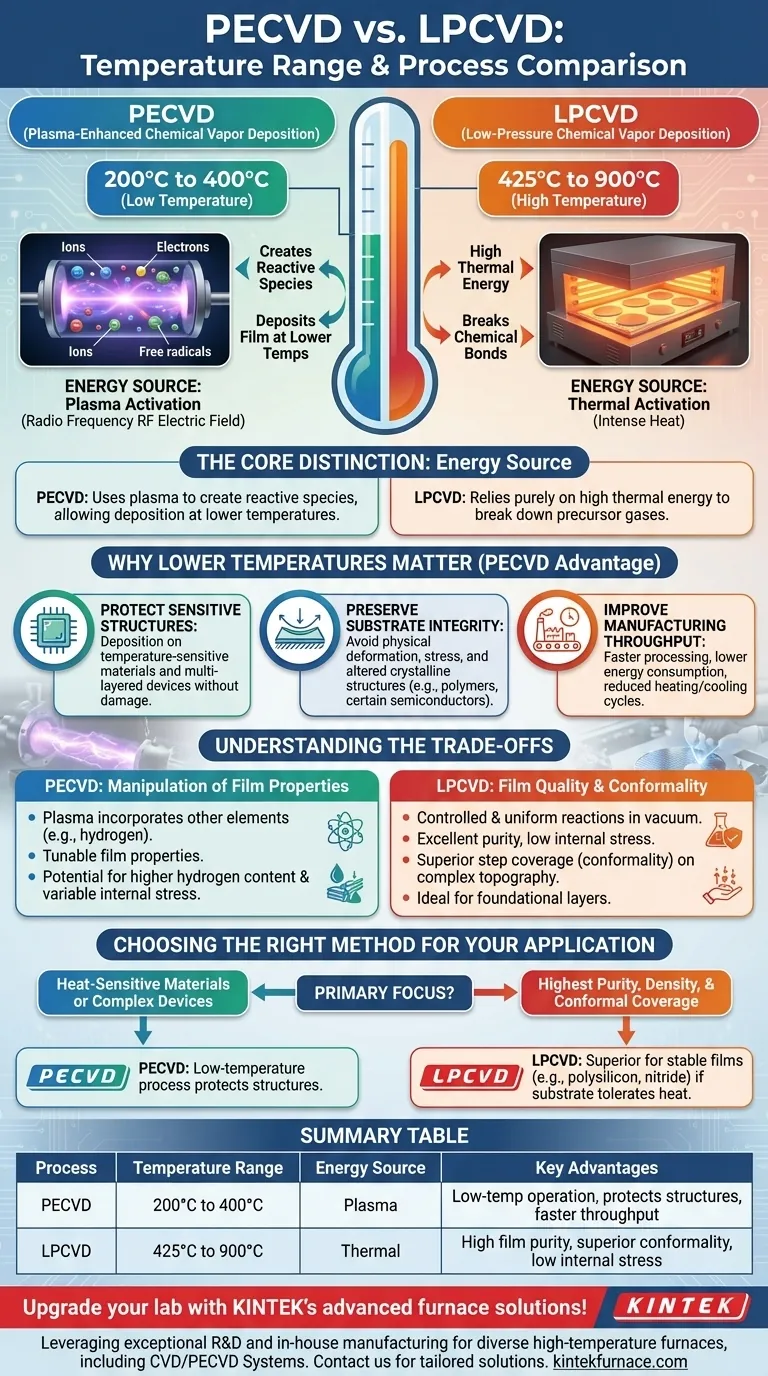

En resumen, la Deposición Química de Vapor Mejorada por Plasma (PECVD) opera en un rango de temperatura significativamente más bajo, de 200°C a 400°C. Por el contrario, la Deposición Química de Vapor a Baja Presión (LPCVD) requiere temperaturas mucho más altas, típicamente entre 425°C y 900°C. Esta diferencia fundamental radica en cómo cada proceso suministra la energía necesaria para la reacción química.

La distinción principal no es solo la temperatura, sino la fuente de energía. LPCVD se basa puramente en alta energía térmica para descomponer los gases precursores, mientras que PECVD utiliza plasma para crear especies reactivas, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

La diferencia fundamental: energía térmica vs. plasma

Para comprender la brecha de temperatura, primero debe comprender cómo cada proceso activa las reacciones químicas necesarias para depositar una película delgada.

Cómo funciona LPCVD: activación térmica

LPCVD es un proceso impulsado térmicamente. Opera en un horno de vacío donde las obleas se calientan a temperaturas muy altas.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos de los gases precursores, permitiéndoles reaccionar y depositar una película sólida en la superficie del sustrato.

Cómo funciona PECVD: activación por plasma

PECVD reemplaza la energía térmica con energía de plasma. Dentro de la cámara de reacción, se utiliza un campo eléctrico (típicamente de radiofrecuencia o RF) para ionizar los gases precursores, creando plasma.

Este plasma es una sopa altamente energética de iones, electrones y radicales libres. Estas especies reactivas pueden iniciar la reacción de deposición sin necesidad de las altas temperaturas características de LPCVD.

Por qué importan las bajas temperaturas

La capacidad de PECVD para operar a temperaturas más bajas no es solo un detalle menor; es una ventaja crítica que permite la fabricación de dispositivos electrónicos modernos.

Protección de estructuras sensibles a la temperatura

Muchos dispositivos avanzados se construyen capa por capa. Los componentes ya presentes en una oblea, como transistores o dieléctricos de baja k, pueden dañarse o degradarse por las altas temperaturas de LPCVD.

La ventana de baja temperatura de PECVD (200-400°C) permite la deposición en estos dispositivos parcialmente fabricados sin comprometer sus características eléctricas.

Preservación de la integridad del sustrato

Las altas temperaturas (superiores a 400 °C) pueden causar deformación física, introducir estrés o alterar la estructura cristalina del sustrato subyacente.

Esto es especialmente crítico para materiales como polímeros o ciertos semiconductores compuestos que simplemente no pueden soportar las temperaturas de 900 °C utilizadas en algunos procesos LPCVD.

Mejora del rendimiento de fabricación

La reducción de la temperatura del proceso disminuye el tiempo necesario para los ciclos de calentamiento y enfriamiento dentro del flujo de fabricación.

Esta reducción en el "tiempo a temperatura" se traduce directamente en un procesamiento más rápido, un menor consumo de energía y un mayor rendimiento general de la fábrica.

Comprendiendo las compensaciones

Si bien la baja temperatura es una ventaja significativa, la elección entre PECVD y LPCVD implica equilibrar factores contrapuestos. Cada método sobresale en diferentes áreas.

La ventaja de LPCVD: calidad y conformabilidad de la película

Debido a que LPCVD se basa en el calor en un vacío, las reacciones suelen ser más controladas y uniformes. Esto generalmente da como resultado películas con excelente pureza, bajo estrés interno y cobertura de escalón superior (conformabilidad) sobre topografías de superficie complejas.

Para capas fundamentales como nitruro de silicio o polisilicio de alta calidad, el alto presupuesto térmico de LPCVD a menudo es necesario para lograr las propiedades del material deseadas.

La consideración de PECVD: composición y estrés de la película

El uso de plasma en PECVD puede incorporar otros elementos, como hidrógeno, de los gases precursores en la película depositada. Esto se puede utilizar ventajosamente para "pasivar" superficies o ajustar las propiedades de la película.

Sin embargo, también significa que las películas de PECVD pueden tener un mayor contenido de hidrógeno y un estrés interno más variable, lo que debe gestionarse cuidadosamente según la aplicación. El proceso permite una mayor manipulación de las propiedades de la película, pero esto requiere un control más estricto.

Elección del método adecuado para su aplicación

Su elección depende en última instancia de los requisitos específicos de la película y de las limitaciones de su sustrato.

- Si su objetivo principal es la deposición en materiales sensibles al calor o dispositivos complejos de múltiples capas: PECVD es la elección clara debido a su proceso de baja temperatura que protege las estructuras subyacentes.

- Si su objetivo principal es lograr la mayor pureza, densidad y cobertura conforme para películas estables como polisilicio o nitruro estequiométrico: LPCVD es a menudo el método superior o incluso necesario, siempre que su sustrato pueda tolerar el calor.

Al comprender que la diferencia de temperatura es un resultado directo de la fuente de energía, puede tomar una decisión más informada basada en sus objetivos de ingeniería específicos.

Tabla resumen:

| Proceso | Rango de temperatura | Fuente de energía | Ventajas clave |

|---|---|---|---|

| PECVD | 200°C a 400°C | Plasma | Operación a baja temperatura, protege estructuras sensibles al calor, mayor rendimiento |

| LPCVD | 425°C a 900°C | Térmica | Alta pureza de película, conformabilidad superior, bajo estrés interno |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea que requiera PECVD de baja temperatura para dispositivos sensibles o películas LPCVD de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores