En resumen, un horno de vacío refina el metal creando un entorno donde la pureza no solo se protege, sino que se crea activamente. Al eliminar los gases atmosféricos, el vacío previene la oxidación y la contaminación que de otro modo ocurrirían a altas temperaturas. Más importante aún, este entorno de baja presión actúa como un imán, extrayendo los gases disueltos y las impurezas volátiles desde lo más profundo del propio metal.

La función principal de un horno de vacío no es simplemente proteger el metal del aire exterior. Su verdadero valor reside en su capacidad para purificar activamente el material desde dentro, lo que lleva a un nivel de pureza química e integridad estructural inalcanzable en una atmósfera estándar.

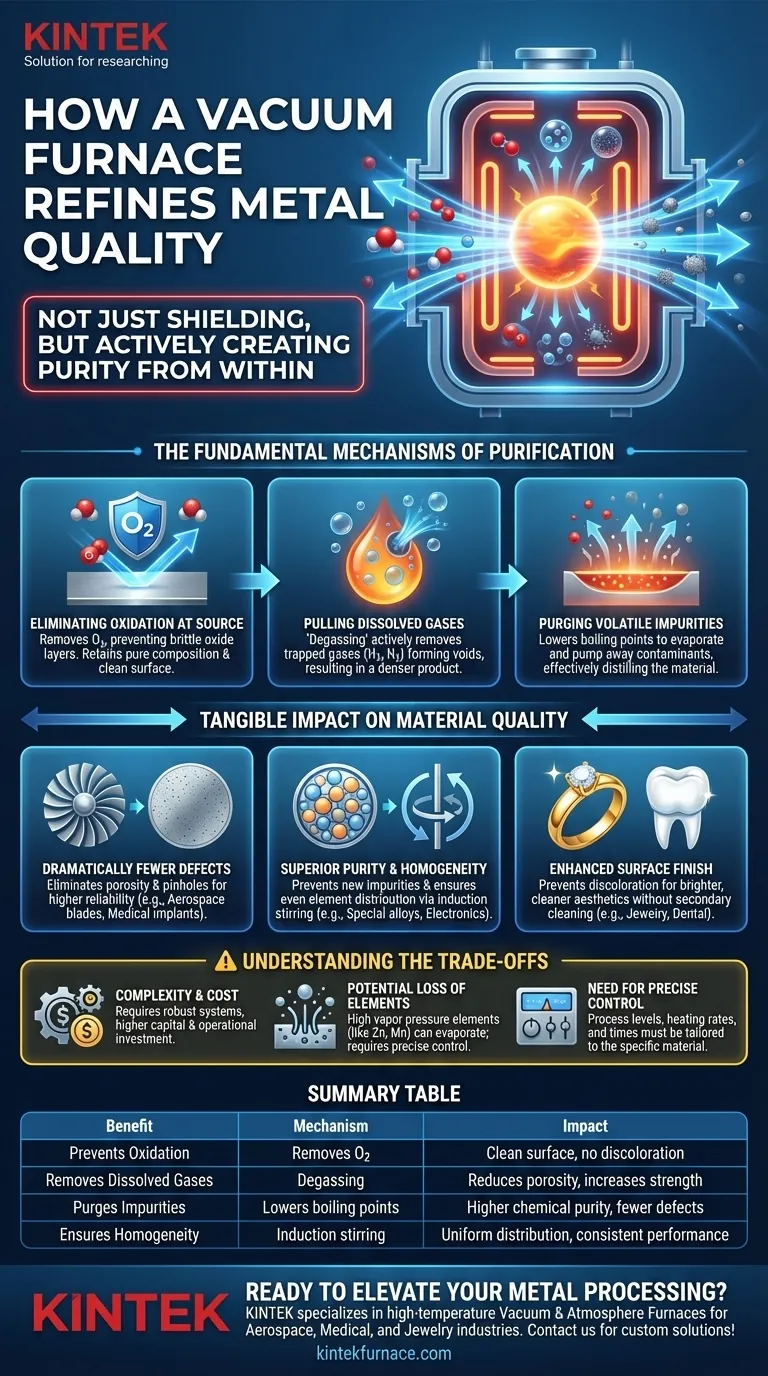

Los Mecanismos Fundamentales de la Purificación al Vacío

El procesamiento de metales a altas temperaturas los hace altamente reactivos. El entorno de vacío aborda sistemáticamente las principales fuentes de contaminación y defectos estructurales que surgen de esta reactividad.

Eliminación de la Oxidación en el Origen

Cualquier oxígeno presente durante el calentamiento reaccionará instantáneamente con una superficie de metal caliente, formando óxidos. Estas capas quebradizas e indeseables comprometen la integridad y el acabado del material.

Un horno de vacío elimina prácticamente todos los gases atmosféricos, incluido el oxígeno, previniendo la oxidación antes de que pueda comenzar. Esto asegura que el metal conserve su composición pura e intencionada y una superficie limpia.

Extracción de Gases Disueltos del Interior del Metal

Los metales fundidos pueden disolver cantidades significativas de gases atmosféricos como hidrógeno, nitrógeno y oxígeno. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye drásticamente.

Los gases atrapados intentan escapar, formando microvacíos, poros y porosidad. Estos defectos actúan como concentradores de tensión, reduciendo drásticamente la resistencia y la vida a la fatiga del material. Un entorno de vacío extrae activamente estos gases disueltos del metal fundido, un proceso conocido como desgasificación, lo que resulta en un producto final mucho más denso y sólido.

Purgado de Impurezas Volátiles

Muchos elementos traza e impurezas indeseables tienen una presión de vapor más alta (se evaporan más fácilmente) que el metal base.

Bajo vacío, el punto de ebullición de todos los materiales se reduce. Esto permite que los contaminantes volátiles se evaporen y sean bombeados a temperaturas donde el metal deseado permanece estable, destilando eficazmente el material a un estado superior de pureza.

El Impacto Tangible en la Calidad del Material

Este proceso de purificación de múltiples frentes se traduce directamente en propiedades superiores del material que son críticas para aplicaciones de alto rendimiento.

Muchos Menos Defectos Internos

Al prevenir la oxidación y eliminar los gases disueltos, el procesamiento al vacío reduce o elimina significativamente defectos comunes como porosidad, inclusiones de óxido y agujeros de alfiler.

Esto da como resultado materiales con mayor fiabilidad y comportamiento mecánico predecible, lo cual es innegociable para componentes críticos como álabes de turbinas aeroespaciales e implantes médicos.

Pureza Química y Homogeneidad Superiores

El entorno de vacío asegura que no se introduzcan nuevas impurezas y ayuda a eliminar las existentes. En la producción de aleaciones, esta "página en blanco" permite un control preciso sobre la composición final.

Además, algunos hornos de vacío utilizan calentamiento por inducción, que crea un efecto de agitación electromagnética. Esto asegura que todos los elementos de aleación se distribuyan uniformemente, evitando la segregación y garantizando un rendimiento constante en todo el material.

Acabado Superficial y Estética Mejorados

Para aplicaciones como joyería y cerámicas dentales, la calidad de la superficie es primordial. Un horno de vacío previene la decoloración de la superficie y las irregularidades causadas por la oxidación.

Esto da como resultado un producto final más brillante, limpio y estéticamente más agradable sin necesidad de una limpieza o pulido secundario agresivo.

Comprensión de las Ventajas y Desventajas

Aunque potente, el procesamiento al vacío no es una solución universal. Una comprensión clara de sus limitaciones es esencial para tomar una decisión informada.

Complejidad y Costo del Proceso

Los hornos de vacío son inherentemente más complejos y costosos de construir, operar y mantener que los hornos atmosféricos estándar. Requieren bombas de vacío, sellos y sistemas de control robustos, lo que aumenta tanto los costos de capital como los operativos.

Pérdida Potencial de Elementos de Alta Presión de Vapor

El mismo principio que elimina las impurezas volátiles también puede jugar en contra. Si una aleación contiene elementos esenciales con una alta presión de vapor (como zinc o manganeso), pueden evaporarse inadvertidamente durante el proceso de vacío. Esto requiere un control cuidadoso de la temperatura y los niveles de vacío para gestionar las tasas de evaporación de los diferentes elementos.

La Necesidad de un Control Preciso

El procesamiento eficaz al vacío no es tan simple como encender una bomba. El nivel específico de vacío, la velocidad de calentamiento y el tiempo de mantenimiento deben adaptarse con precisión al metal, la aleación y el resultado deseado específicos. Un proceso inadecuado puede ser ineficaz o incluso perjudicial para el material.

Tomar la Decisión Correcta para Su Aplicación

La selección del entorno de procesamiento térmico adecuado depende completamente de su objetivo final.

- Si su enfoque principal es la máxima integridad estructural (por ejemplo, aeroespacial, generación de energía): El procesamiento al vacío es esencial para eliminar los gases disueltos que causan porosidad y fragilidad.

- Si su enfoque principal es crear metales de ultra alta pureza o aleaciones especiales (por ejemplo, electrónica, investigación): Un horno de inducción al vacío ofrece el doble beneficio de un entorno puro y agitación electromagnética para una homogeneidad máxima.

- Si su enfoque principal es un acabado superficial y una estética perfectos (por ejemplo, joyería, dental): El entorno de vacío sin oxígeno es la forma más fiable de prevenir la oxidación que causa defectos superficiales y decoloración.

En última instancia, dominar la calidad del metal requiere controlar su entorno, y un vacío proporciona el mayor grado de control posible.

Tabla Resumen:

| Beneficio | Mecanismo | Impacto en la Calidad del Metal |

|---|---|---|

| Previene la Oxidación | Elimina el oxígeno atmosférico | Superficie limpia, sin decoloración |

| Elimina Gases Disueltos | Desgasificación bajo vacío | Reduce la porosidad, aumenta la resistencia |

| Purga Impurezas | Reduce los puntos de ebullición de los volátiles | Mayor pureza química, menos defectos |

| Asegura la Homogeneidad | Agitación electromagnética en algunos modelos | Distribución uniforme de la aleación, rendimiento consistente |

¿Listo para mejorar su procesamiento de metales con soluciones avanzadas de hornos de vacío? KINTEK se especializa en hornos de alta temperatura, incluidos los hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial, médica y de joyería. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas se cumplan con precisión. ¡Contáctenos hoy para discutir cómo podemos mejorar la calidad y eficiencia de su material!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión