En esencia, la tecnología de vacío permite condiciones de alto vacío en los hornos mediante el uso de un sistema de bombeo coordinado y de múltiples etapas. Este sistema elimina progresivamente el aire y otros gases de una cámara sellada, con diferentes tipos de bombas trabajando en secuencia para reducir eficientemente la presión desde los niveles atmosféricos hasta un vacío casi perfecto.

El principio central es que ninguna bomba única puede operar eficientemente en todo el rango de presión, desde la atmósfera hasta el alto vacío. Se requiere una secuencia de bombas de pre-evacuación (o de barrido), bombas aceleradoras y bombas de alto vacío, cada una optimizada para un régimen de presión específico, para evacuar sistemáticamente la cámara del horno.

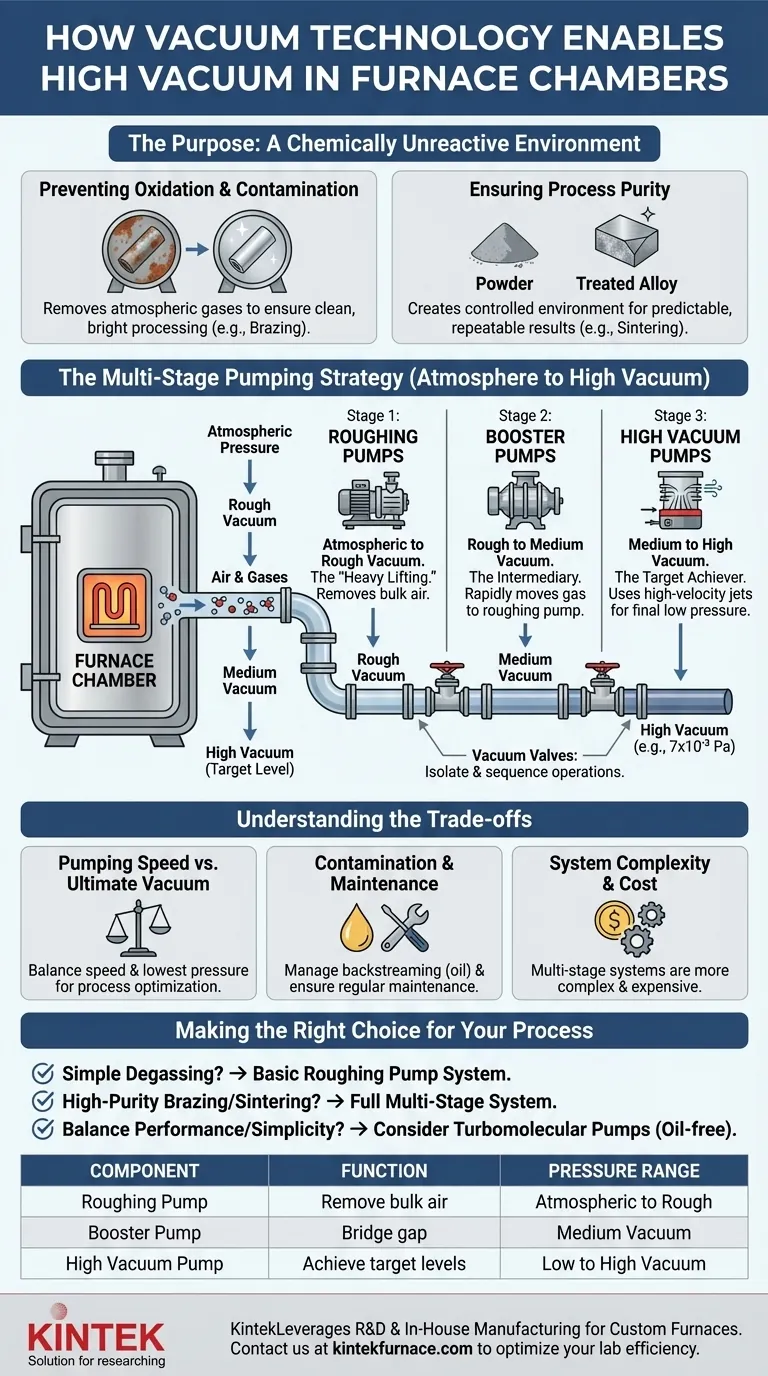

El Propósito de un Entorno de Vacío

Antes de examinar el hardware, es crucial comprender por qué es necesario un vacío en aplicaciones de alta temperatura. El objetivo principal es crear un entorno químicamente inerte.

Prevención de la Oxidación y la Contaminación

A temperaturas elevadas, la mayoría de los materiales, especialmente los metales, reaccionan fácilmente con el oxígeno y otros gases atmosféricos. Esto resulta en oxidación (herrumbre o formación de cascarilla) y la formación de otros compuestos indeseables, comprometiendo la integridad y el acabado superficial del material.

Al eliminar la atmósfera, un horno de vacío elimina los reactivos. Esto permite un procesamiento limpio y brillante de las piezas sin contaminación, lo cual es fundamental para aplicaciones como el soldadura fuerte (brazing) y la fabricación de implantes médicos.

Asegurar la Pureza del Proceso

Muchos procesos de materiales avanzados, como la sinterización de metales en polvo o el tratamiento térmico de aleaciones sensibles, requieren un entorno extremadamente controlado. Un alto vacío asegura que las únicas interacciones que ocurren sean las previstas por el proceso, lo que conduce a resultados predecibles y repetibles.

La Estrategia de Bombeo Multietapa

Lograr un alto vacío, como 7×10⁻³ Pa, es un viaje a través de diferentes órdenes de magnitud de presión. Este viaje se gestiona mediante una secuencia de bombas especializadas.

Etapa 1: Bombas de Pre-Evacuación (Roughing Pumps)

El proceso comienza con las bombas de pre-evacuación, generalmente bombas mecánicas o rotativas. Su trabajo es realizar el "trabajo pesado" inicial.

Estas bombas eliminan físicamente la mayor parte del aire de la cámara, reduciendo la presión desde los niveles atmosféricos hasta un vacío aproximado. Son efectivas para mover grandes volúmenes de gas, pero pierden eficiencia a presiones más bajas.

Etapa 2: Bombas Aceleradoras (Booster Pumps)

Una vez que la eficiencia de la bomba de pre-evacuación disminuye, una bomba aceleradora (a menudo una bomba Roots) toma el control. Esta bomba no puede descargar directamente a la atmósfera; debe ser respaldada por la bomba de pre-evacuación.

La bomba Roots actúa como intermediaria, moviendo rápidamente el gas de la cámara del horno a la bomba de pre-evacuación. Sobresale en el rango de vacío medio, cerrando la brecha de rendimiento entre las etapas de pre-evacuación y alto vacío.

Etapa 3: Bombas de Alto Vacío

Para la etapa final, se activa una bomba de difusión. Esta bomba es responsable de alcanzar el nivel de alto vacío objetivo.

Una bomba de difusión opera con un principio diferente: utiliza chorros de vapor de aceite a alta velocidad para golpear las moléculas de gas hacia su salida, donde son eliminadas por el sistema de bomba de respaldo. Las bombas de difusión solo funcionan eficazmente una vez que la presión ya es bastante baja, razón por la cual las etapas precedentes son esenciales.

El Papel de las Válvulas de Vacío

Todo el sistema está interconectado con una serie de válvulas de vacío. Estas válvulas son críticas para aislar diferentes partes del sistema, permitiendo que las bombas se activen secuencialmente y protegiendo la cámara de cualquier posible reflujo de las bombas.

Comprender las Compensaciones (Trade-offs)

Aunque potentes, los sistemas de vacío conllevan complejidades inherentes y consideraciones operativas que deben gestionarse.

Velocidad de Bombeo vs. Vacío Final

Existe una compensación fundamental entre la rapidez con la que un sistema puede evacuar una cámara (velocidad de bombeo) y la presión más baja que puede alcanzar (vacío final). La combinación de diferentes bombas está diseñada para optimizar este equilibrio para un volumen de horno y un tiempo de ciclo de proceso específicos.

Contaminación y Mantenimiento

Las bombas de difusión utilizan aceite, que puede migrar de regreso a la cámara del horno, un fenómeno llamado contracorriente (backstreaming), si el sistema no está diseñado correctamente con deflectores y trampas. Este vapor de aceite puede contaminar las piezas que se están procesando.

Además, todas las bombas mecánicas requieren mantenimiento regular, como cambios de aceite, para asegurar la fiabilidad y el rendimiento. No hacerlo puede provocar fallos en el sistema e inactividad costosa.

Complejidad y Costo del Sistema

Un sistema de alto vacío multietapa es significativamente más complejo y costoso de construir y operar que una configuración simple de bomba de pre-evacuación. La inclusión de bombas aceleradoras, bombas de difusión, válvulas sofisticadas y sistemas de control añade capas de costo y posibles puntos de fallo.

Tomar la Decisión Correcta para su Proceso

El nivel de vacío requerido está dictado completamente por la sensibilidad de sus materiales y proceso.

- Si su enfoque principal es la desgasificación simple o el recocido a baja temperatura: Un sistema básico con solo una bomba mecánica de pre-evacuación puede ser suficiente para eliminar la mayor parte de la atmósfera.

- Si su enfoque principal es la soldadura fuerte (brazing), sinterización o tratamiento térmico de aleaciones sensibles de alta pureza: Un sistema multietapa completo con bombas de pre-evacuación, aceleradoras y de difusión es innegociable para prevenir la oxidación y garantizar la integridad del proceso.

- Si su enfoque principal es equilibrar el rendimiento con la simplicidad operativa: Los sistemas modernos pueden sustituir una bomba de difusión por una bomba turbomolecular, ofreciendo una solución de alto vacío más limpia (sin aceite), aunque a menudo con un perfil de costo y mantenimiento diferente.

Comprender el papel de cada componente en el sistema de vacío le capacita para controlar su entorno de proceso con precisión.

Tabla Resumen:

| Componente | Función | Rango de Presión |

|---|---|---|

| Bomba de Pre-Evacuación | Elimina el aire principal de la cámara | De atmosférico a vacío aproximado |

| Bomba Aceleradora | Cierra la brecha entre las etapas de pre-evacuación y alto vacío | Vacío medio |

| Bomba de Alto Vacío | Logra los niveles de alto vacío objetivo | De bajo a alto vacío |

| Válvulas de Vacío | Aísla partes del sistema para operación secuencial | Todas las etapas |

¿Listo para elevar el procesamiento de sus materiales con soluciones de hornos de alto vacío fiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Muffle, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, adaptados a sus necesidades únicas mediante una profunda personalización. Ya sea que trabaje con soldadura fuerte, sinterización o tratamiento térmico de aleaciones sensibles, nuestra experiencia garantiza resultados precisos y libres de contaminación. ¡Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión