Un elemento calefactor de carburo de silicio (SiC) se fabrica formando granos de carburo de silicio de alta pureza en la forma deseada y luego fusionándolos a temperaturas extremas. Este proceso, conocido como recristalización, ocurre a más de 2150°C (3900°F) y crea un componente cerámico denso y sólido. El control preciso de este proceso de cocción es crítico, ya que fija la resistencia eléctrica final del elemento y su excepcional resistencia a altas temperaturas.

La fabricación de un elemento de SiC no es meramente fabricación; es un proceso de ingeniería térmica. Transforma granos sueltos en una estructura monolítica diseñada específicamente para combinar alta resistencia eléctrica con una integridad estructural sobresaliente para una operación confiable en calor extremo.

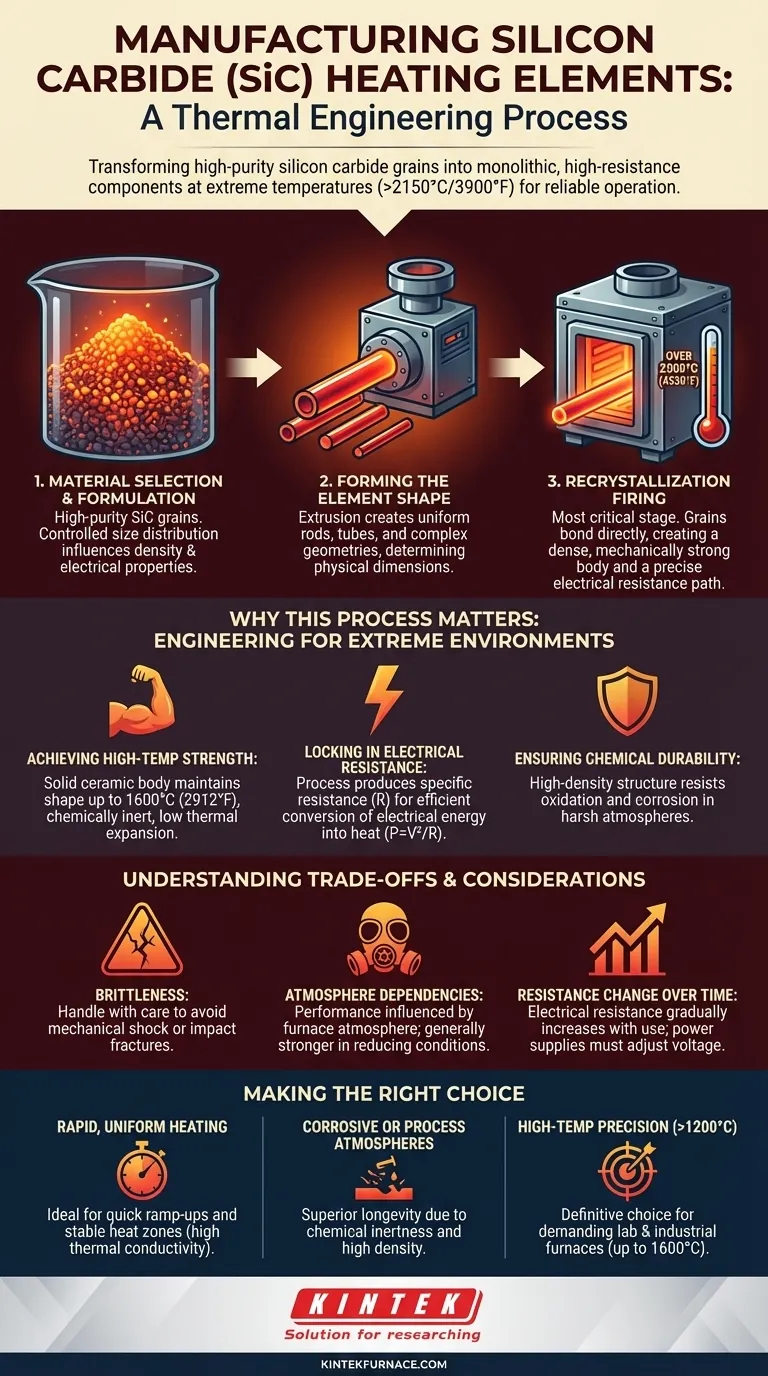

El plan de fabricación: del polvo a la potencia

La creación de un elemento calefactor de SiC es un proceso de múltiples etapas donde cada etapa contribuye a las características de rendimiento final del componente.

Paso 1: Selección y formulación del material

El proceso comienza con granos de carburo de silicio de alta pureza. La distribución del tamaño de estos granos se controla meticulosamente, ya que esto influye directamente en la densidad y las propiedades eléctricas del elemento recristalizado final.

Paso 2: Formación de la forma del elemento

Este material SiC en bruto se forma luego en su forma prevista. La extrusión es un método común utilizado para crear varillas, tubos uniformes o geometrías complejas como elementos en forma de U o espirales. Este paso determina las dimensiones físicas del elemento.

Paso 3: Cocción por recristalización

Esta es la etapa más crítica. El elemento "verde" formado se calienta en un horno a temperaturas que pueden superar los 2500°C (4530°F). A este calor, los granos individuales de SiC se unen directamente entre sí, formando conexiones fuertes y uniformes y eliminando los vacíos. Este proceso crea un cuerpo denso y mecánicamente fuerte con una trayectoria de resistencia eléctrica definida con precisión.

Por qué este proceso es importante: Ingeniería para entornos extremos

El método de fabricación es directamente responsable de las propiedades únicas que hacen del SiC un material de primera para el calentamiento a alta temperatura.

Lograr resistencia a altas temperaturas

La recristalización crea un cuerpo cerámico sólido que es químicamente inerte y mantiene su forma a temperaturas de funcionamiento de hasta 1600°C (2912°F). A diferencia de los metales que se ablandan o funden, la baja expansión térmica del SiC y la estructura de grano unido proporcionan una estabilidad excepcional.

Fijación de la resistencia eléctrica

Un elemento calefactor funciona convirtiendo energía eléctrica en calor (P=V²/R). El proceso de fabricación está diseñado para producir una resistencia eléctrica específica (R) dentro del elemento. Cuando la corriente pasa a través de él, la resistencia hace que el elemento se caliente de manera eficiente e irradie energía térmica.

Garantizar la durabilidad química

La estructura de alta densidad creada durante la cocción hace que el elemento sea altamente resistente a la oxidación y la corrosión. Esta estabilidad química, incluso frente a los ácidos, garantiza una larga vida útil en atmósferas industriales o de laboratorio hostiles.

Comprender las compensaciones y consideraciones

Aunque potentes, los elementos de SiC tienen características específicas arraigadas en su naturaleza cerámica que deben entenderse para una aplicación adecuada.

Fragilidad y manipulación

Como la mayoría de las cerámicas, el SiC es fuerte bajo carga térmica pero puede ser frágil. Debe manipularse con cuidado para evitar golpes mecánicos o impactos, que pueden causar fracturas.

Dependencias de la atmósfera

El rendimiento y la longevidad de un elemento de SiC pueden verse influenciados por la atmósfera del horno. Aunque robusto, ciertas condiciones pueden afectar su vida útil, y se observa que es más fuerte en atmósferas reductoras en comparación con otros materiales como el disiliciuro de molibdeno (MoSi2).

Cambio de resistencia con el tiempo

Una característica operativa clave de los elementos de SiC es que su resistencia eléctrica aumenta gradualmente con el uso a lo largo de su vida útil. Los sistemas de suministro de energía para hornos de SiC deben diseñarse para adaptarse a este cambio ajustando el voltaje para mantener una salida de potencia constante.

Elegir la opción correcta para su aplicación

La selección de un elemento de SiC depende de la coincidencia de sus propiedades fabricadas con sus objetivos operativos específicos.

- Si su enfoque principal es el calentamiento rápido y uniforme: La alta conductividad térmica y emisividad diseñadas durante la fabricación hacen que el SiC sea ideal para hornos que requieren aumentos rápidos de temperatura y zonas de calor estables.

- Si su enfoque principal es operar en atmósferas corrosivas o de proceso: La naturaleza químicamente inerte y la alta densidad logradas mediante la recristalización proporcionan una longevidad superior donde los elementos metálicos se degradarían rápidamente.

- Si su enfoque principal es la precisión a alta temperatura (por encima de 1200°C): La estabilidad estructural del SiC y su capacidad para generar temperaturas de hasta 1600°C lo convierten en la opción definitiva para hornos de laboratorio y procesos industriales exigentes.

Al comprender cómo se fabrica un elemento de carburo de silicio, puede aprovechar mejor su combinación única de propiedades eléctricas y térmicas para sus aplicaciones más exigentes.

Tabla resumen:

| Paso de fabricación | Detalles clave | Impacto en las propiedades del elemento |

|---|---|---|

| Selección de materiales | Granos de SiC de alta pureza con tamaño controlado | Influye en la densidad y la resistencia eléctrica |

| Formado | Extrusión en formas como varillas o tubos | Determina las dimensiones físicas y la geometría |

| Cocción por recristalización | Calentamiento por encima de 2150°C para fusionar los granos | Crea una estructura densa, fija la resistencia y la fuerza |

| Propiedades finales | Estabilidad a alta temperatura, inercia química | Garantiza la fiabilidad en entornos extremos |

¿Necesita una solución confiable de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos avanzados como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, ofreciendo un rendimiento y una durabilidad superiores. Contáctenos hoy para discutir cómo nuestros elementos calefactores de carburo de silicio y otras soluciones pueden mejorar sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas