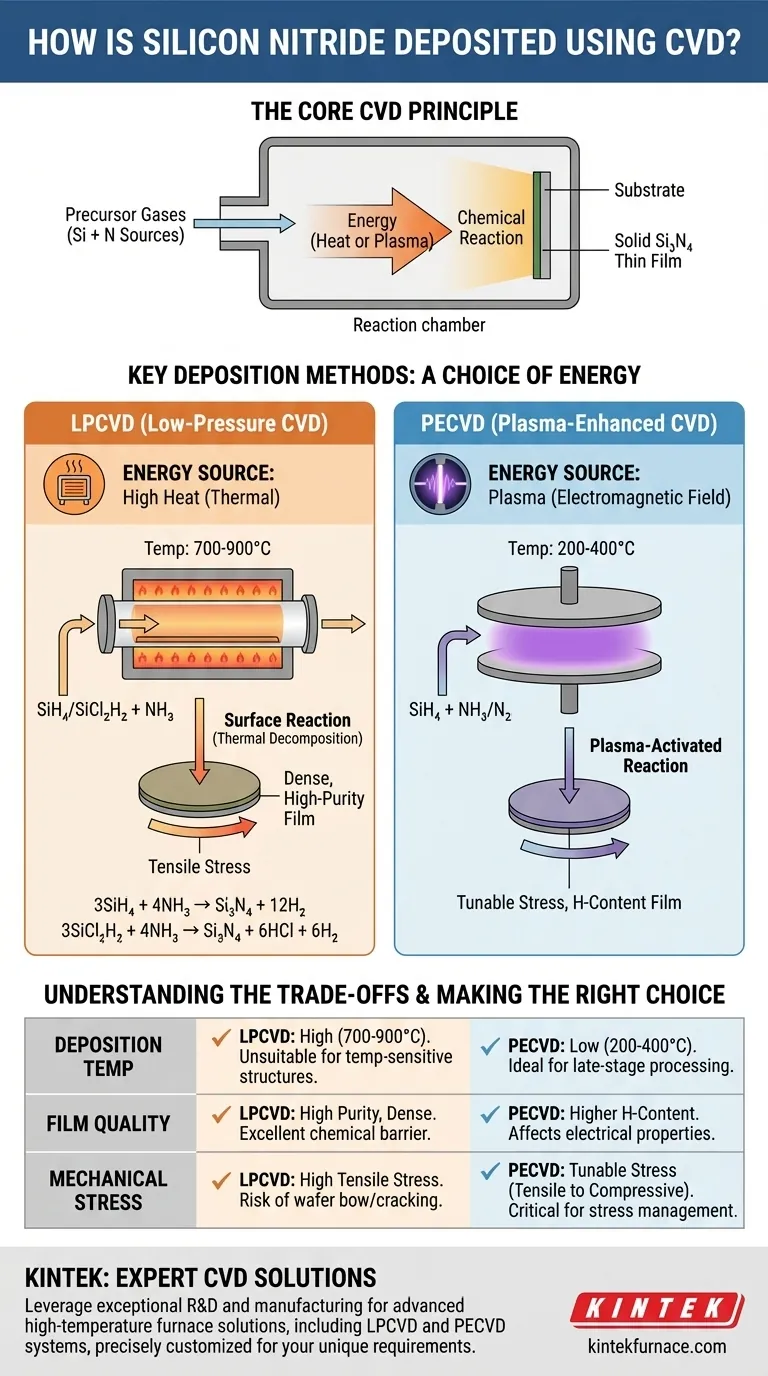

En esencia, la Deposición Química de Vapor (CVD) forma nitruro de silicio (Si₃N₄) introduciendo gases precursores de silicio y nitrógeno en una cámara de reacción donde reaccionan y se depositan como una película delgada sólida sobre un sustrato. Las reacciones más comunes involucran silano (SiH₄) o diclorosilano (SiCl₂H₂) como fuente de silicio, y amoníaco (NH₃) como fuente de nitrógeno, con energía suministrada en forma de calor o plasma para impulsar la reacción.

El desafío central no es si se puede depositar nitruro de silicio con CVD, sino cómo elegir el método de CVD correcto. La decisión entre la CVD a baja presión (LPCVD) a alta temperatura y la CVD asistida por plasma (PECVD) a temperatura más baja dicta las propiedades de la película y su idoneidad para una aplicación específica.

Fundamentos de la Deposición Química de Vapor

El Principio Central

La Deposición Química de Vapor es un proceso en el que un sustrato se expone a uno o más gases precursores volátiles. Estos gases se descomponen o reaccionan en la superficie del sustrato, dejando un depósito sólido.

Todo el proceso ocurre dentro de una cámara controlada, lo que permite una gestión precisa de variables como la temperatura, la presión y los caudales de gas. Este control es lo que permite la creación de películas de alto rendimiento y alta pureza.

La Energía como Catalizador

Para que los gases precursores reaccionen y formen una película sólida, necesitan un aporte de energía. Esta energía rompe los enlaces químicos e inicia la deposición.

Las dos formas más comunes de suministrar esta energía en la deposición de nitruro de silicio son a través de calor intenso (energía térmica) o un gas energizado conocido como plasma. El método elegido tiene efectos profundos en la película final.

Métodos Clave de Deposición y su Química

El tipo específico de proceso CVD utilizado es el factor más importante que determina las propiedades finales de la película de nitruro de silicio.

CVD a Baja Presión (LPCVD)

LPCVD es un proceso térmico a alta temperatura. Opera a presión reducida para mejorar la uniformidad de la película y reducir reacciones no deseadas en la fase gaseosa, asegurando que la reacción ocurra principalmente en la superficie del sustrato.

Las reacciones típicas son:

- Silano + Amoníaco:

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - Diclorosilano + Amoníaco:

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

Las películas depositadas mediante LPCVD son conocidas por su alta densidad, excelente pureza química y capacidad superior para recubrir uniformemente topografías de superficie complejas.

CVD Asistida por Plasma (PECVD)

PECVD utiliza un campo electromagnético (típicamente de radiofrecuencia) para excitar los gases precursores en un plasma. Este plasma proporciona la energía necesaria para impulsar la reacción química a temperaturas mucho más bajas que LPCVD.

Aunque los precursores suelen ser los mismos (silano y amoníaco), la activación por plasma permite que la deposición se produzca a temperaturas tan bajas como 200-400°C. Esto hace que PECVD sea esencial para aplicaciones en las que el sustrato no puede tolerar altas temperaturas.

Comprender las Compensaciones: LPCVD frente a PECVD

Elegir entre LPCVD y PECVD implica un claro conjunto de compensaciones de ingeniería. No existe un único método "mejor"; la elección depende enteramente de los requisitos del dispositivo final.

Temperatura de Deposición

LPCVD opera a altas temperaturas (típicamente 700-900°C). Esto no es adecuado para sustratos que ya contienen materiales de punto de fusión más bajo, como el cableado de aluminio en un circuito integrado.

PECVD opera a temperaturas mucho más bajas (200-400°C). Esto lo convierte en la opción predeterminada para los pasos de deposición tardíos en el proceso de fabricación, ya que no dañará los componentes previamente fabricados.

Calidad de la Película y Contenido de Hidrógeno

LPCVD produce películas que están muy cerca del nitruro de silicio estequiométrico puro. Son densas y sirven como excelentes barreras químicas.

Las películas de PECVD incorporan inevitablemente una cantidad significativa de hidrógeno (a menudo hasta un 8% o más) de los gases precursores. Este contenido de hidrógeno afecta las propiedades eléctricas, la densidad y las tasas de grabado químico de la película.

Tensión Mecánica

Las películas de nitruro de silicio LPCVD se caracterizan por una alta tensión de tracción. Este "tirón" interno puede ser un problema significativo, causando potencialmente que las obleas se doblen o que las películas se agrieten si son demasiado gruesas.

PECVD ofrece una gran ventaja aquí: la tensión de la película se puede controlar. Al ajustar los parámetros del proceso, es posible crear películas con baja tensión de tracción o incluso tensión de compresión, lo cual es crítico para muchas aplicaciones mecánicas y ópticas.

Tomar la Decisión Correcta para su Aplicación

Su objetivo determina su proceso. Seleccionar el método CVD correcto requiere que priorice la propiedad de la película más crítica para el éxito de su dispositivo.

- Si su enfoque principal es la alta pureza y la estabilidad térmica: Elija LPCVD por sus películas densas y estequiométricas que son ideales para crear aislamiento robusto o máscaras de grabado al principio del proceso de fabricación.

- Si su enfoque principal es la deposición sobre estructuras sensibles a la temperatura: Elija PECVD para evitar dañar las capas subyacentes como las interconexiones de aluminio u otros materiales con presupuestos térmicos bajos.

- Si su enfoque principal es la gestión de la tensión mecánica: Elija PECVD por su capacidad única para ajustar la tensión de la película de tracción a compresión, evitando el pandeo de la oblea y el agrietamiento de la película.

Comprender estos principios fundamentales le permite seleccionar el método CVD preciso que cumple con los requisitos específicos de su material y dispositivo.

Tabla Resumen:

| Método | Rango de Temperatura | Características Clave | Ideal Para |

|---|---|---|---|

| LPCVD | 700-900°C | Alta pureza, película densa, tensión de tracción | Fabricación en etapa temprana, estabilidad térmica |

| PECVD | 200-400°C | Temperatura más baja, tensión ajustable, mayor contenido de hidrógeno | Sustratos sensibles a la temperatura, gestión de la tensión |

¿Necesita orientación experta para seleccionar el horno CVD adecuado para su deposición de nitruro de silicio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Crisol, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para aplicaciones en semiconductores, MEMS y otras industrias de alta tecnología. Contáctenos hoy para optimizar su proceso CVD y lograr una calidad de película superior.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales