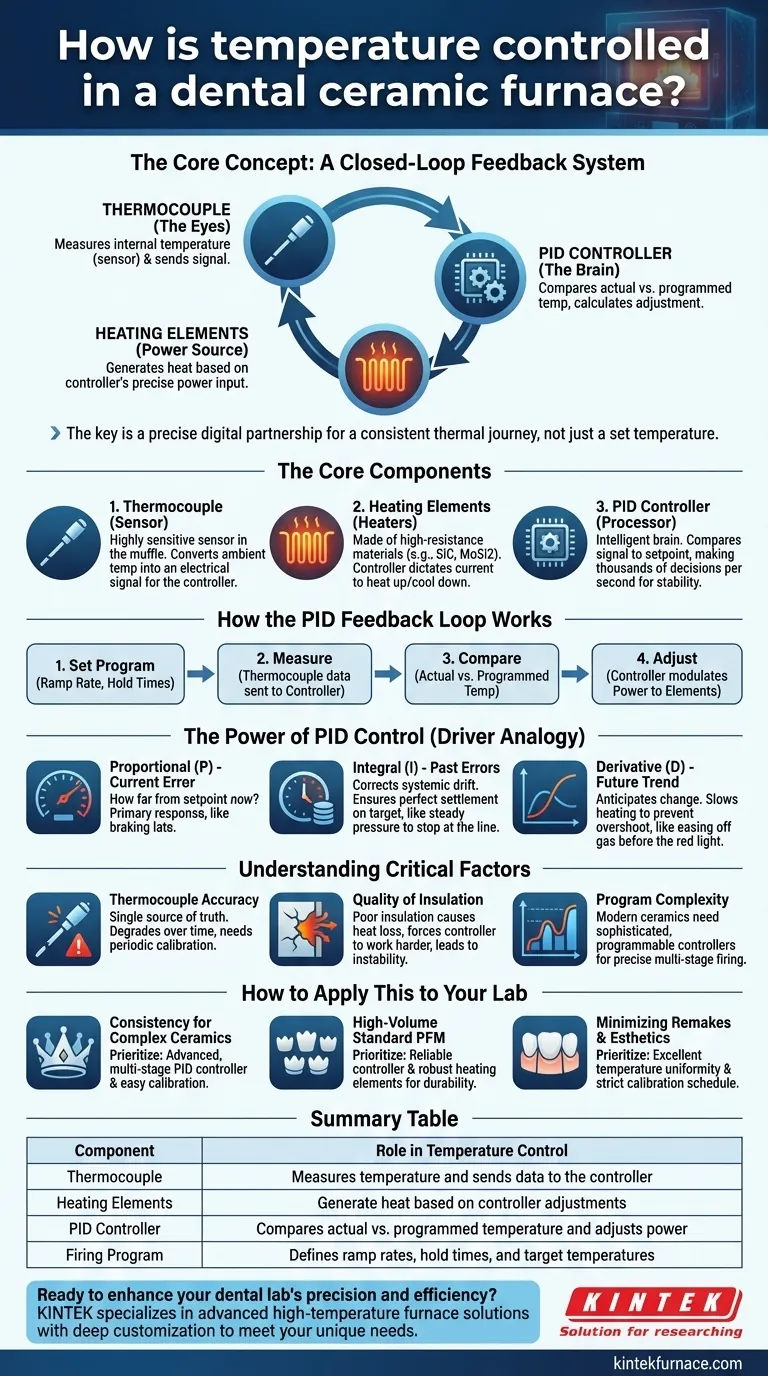

En esencia, la temperatura en un horno de cerámica dental se gestiona mediante un sistema de retroalimentación de circuito cerrado. Este sistema mide continuamente la temperatura interna con un sensor, la compara con el programa de temperatura deseado y realiza ajustes constantes y precisos a la potencia suministrada a los elementos calefactores. Esto asegura que la restauración cerámica se cueza con absoluta precisión.

La clave para unas restauraciones dentales fiables no es solo alcanzar una temperatura específica, sino controlar todo el recorrido térmico. Esto se logra a través de una asociación digital precisa entre un sensor de temperatura (un termopar) y un controlador inteligente (un controlador PID) que trabajan en un bucle de retroalimentación constante.

Los Componentes Centrales del Control de Temperatura

Para comprender cómo el sistema logra tal precisión, debemos observar sus tres componentes críticos. Cada uno tiene un papel distinto y esencial en el proceso.

El Termopar: Los Ojos del Horno

Un termopar es un sensor de temperatura muy sensible y duradero colocado dentro de la cámara de calentamiento (crisol) del horno.

Su único trabajo es medir la temperatura ambiente exacta que rodea la restauración dental. Luego convierte esta lectura de temperatura en una pequeña señal eléctrica que envía al controlador.

Los Elementos Calefactores: La Fuente de Energía

Estos son los componentes que generan el calor. Normalmente están hechos de materiales de alta resistencia como el carburo de silicio o el disiliciuro de molibdeno.

El controlador dicta la cantidad precisa de corriente eléctrica enviada a estos elementos, haciendo que se calienten o se enfríen según sea necesario para seguir el ciclo de cocción programado.

El Controlador: El Cerebro de la Operación

El controlador es el procesador central que toma todas las decisiones. Recibe la señal de temperatura del termopar y la compara con el punto de ajuste preprogramado para ese momento exacto.

Los hornos modernos utilizan un tipo de controlador muy inteligente conocido como controlador PID. Esta es la clave para lograr un ciclo de cocción estable y preciso.

Cómo Funciona el Sistema: El Bucle de Retroalimentación PID

El proceso es un ciclo continuo de medición y ajuste que ocurre muchas veces por segundo. Es mucho más sofisticado que un simple termostato de encendido/apagado.

Configuración del Programa de Cocción

Primero, el técnico dental introduce los parámetros de cocción deseados en el panel de control del horno. Esto incluye no solo la temperatura final, sino también la velocidad de aumento de temperatura (la "tasa de rampa") y cuánto tiempo mantener ciertas temperaturas (los "tiempos de mantenimiento").

Medir, Comparar, Ajustar

Una vez que comienza el programa, el bucle de retroalimentación se inicia:

- El termopar mide la temperatura actual.

- Envía estos datos al controlador PID.

- El controlador compara la temperatura *real* con la temperatura *programada* para ese instante.

- Luego, el controlador calcula el ajuste de potencia preciso necesario para los elementos calefactores para cerrar cualquier brecha entre ambos.

El Poder del Control PID

Un controlador PID (Proporcional-Integral-Derivativo) es lo que diferencia un horno dental profesional de un horno simple. Modula inteligentemente la potencia basándose en tres factores:

- Proporcional (P): ¿Qué tan lejos está la temperatura actual del punto de ajuste *en este momento*? Esta es la respuesta principal.

- Integral (I): ¿Cuál es la acumulación de errores pasados? Esto corrige cualquier desviación sistémica y asegura que el horno se asiente perfectamente en la temperatura objetivo sin quedarse corto o pasarse.

- Derivativo (D): ¿A qué velocidad está cambiando la temperatura? Esto permite al controlador anticipar hacia dónde se dirige la temperatura y reducir proactivamente el calentamiento para evitar exceder el objetivo.

Piense en ello como un conductor experto que se acerca a una luz roja. No solo frena bruscamente en el último segundo (proporcional). Reduce la aceleración (derivativo) y aplica una presión constante (integral) para detenerse de manera perfecta y suave justo en la línea.

Comprensión de los Factores Críticos

Incluso con un sistema perfecto, las variables del mundo real pueden afectar el rendimiento. Comprenderlas es clave para garantizar resultados consistentes.

Precisión y Longevidad del Termopar

El termopar es la única fuente de verdad para todo el sistema. Si proporciona una lectura inexacta, todo el ciclo de cocción será incorrecto, incluso si el controlador funciona perfectamente.

Los termopares se degradan con el tiempo y requieren calibración o reemplazo periódico para mantener la precisión del horno.

Calidad del Aislamiento

La cámara de calentamiento debe estar extremadamente bien aislada. Un aislamiento deficiente o grietas en el crisol provocan la fuga de calor, lo que obliga al controlador a trabajar mucho más para mantener la temperatura.

Esto puede provocar inestabilidad de la temperatura y resultados de cocción inconsistentes, especialmente en diferentes áreas de la bandeja de cocción.

Complejidad del Programa

Las cerámicas modernas, como la zirconia y la disilicato de litio, requieren programas de cocción complejos y de varias etapas. El valor de un horno está directamente relacionado con la sofisticación y programabilidad de su controlador, lo que permite una personalización precisa para estos materiales avanzados.

Cómo Aplicar Esto a Su Laboratorio

Su elección y uso de un horno deben guiarse por los resultados clínicos y comerciales que necesita lograr.

- Si su enfoque principal es la consistencia para cerámicas complejas: Priorice un horno con un controlador PID programable avanzado y de múltiples etapas y funciones para una fácil calibración del termopar.

- Si su enfoque principal es la producción de alto volumen de casos PFM estándar: Es esencial un horno fiable con un controlador digital probado y elementos calefactores robustos para la durabilidad y el tiempo de actividad.

- Si su enfoque principal es minimizar los reprocesos y garantizar la estética: Invierta en un horno conocido por su uniformidad de temperatura en toda la bandeja de cocción y siga un estricto programa de calibración del termopar.

Comprender esta tecnología le permite producir restauraciones consistentes y de alta calidad en las que usted y sus pacientes puedan confiar.

Tabla Resumen:

| Componente | Función en el Control de Temperatura |

|---|---|

| Termopar | Mide la temperatura y envía datos al controlador |

| Elementos Calefactores | Generan calor en función de los ajustes del controlador |

| Controlador PID | Compara la temperatura real con la programada y ajusta la potencia |

| Programa de Cocción | Define tasas de rampa, tiempos de mantenimiento y temperaturas objetivo |

¿Listo para mejorar la precisión y eficiencia de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Crisol, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, asegurando restauraciones consistentes y de alta calidad para materiales como la zirconia y el disilicato de litio. Contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptadas pueden elevar su flujo de trabajo y reducir los reprocesos.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio