En resumen, el control de la temperatura en un horno de tratamiento térmico al vacío se logra mediante un sistema de circuito cerrado. Sensores de alta precisión llamados termopares miden constantemente la temperatura dentro de la cámara, y un sistema de control avanzado utiliza estos datos para ajustar con precisión la potencia suministrada a los elementos calefactores, asegurando que la temperatura objetivo se mantenga con una precisión y uniformidad excepcionales.

El desafío central en el tratamiento térmico al vacío no es solo alcanzar una temperatura específica, sino lograrla de manera uniforme en toda la pieza de trabajo sin contaminación. Esto requiere una sinergia sofisticada entre el entorno de vacío, que previene la oxidación, y un sistema de control electrónico que gestiona todo el ciclo térmico —desde el calentamiento hasta el enfriamiento— con extrema precisión.

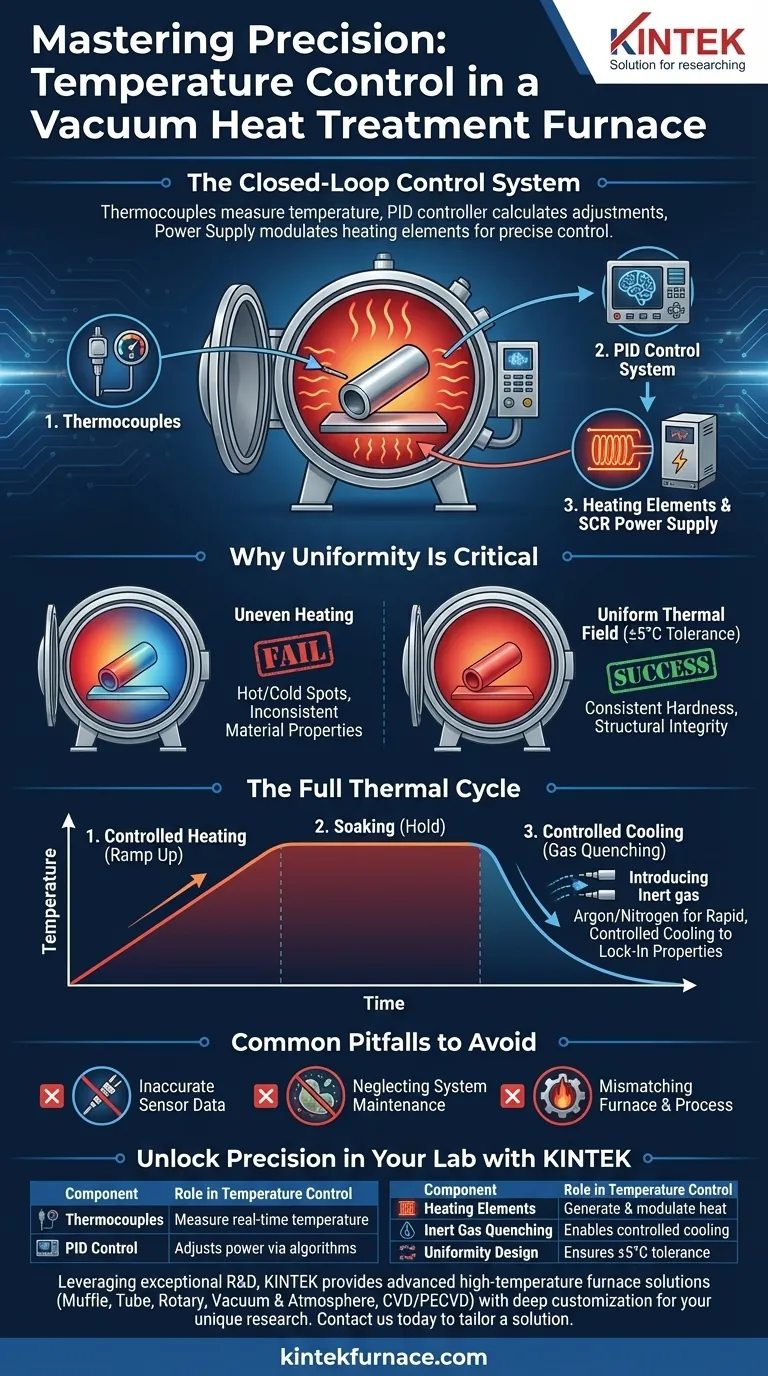

Los componentes centrales del control de temperatura

El control de temperatura de un horno de vacío es un proceso activo e inteligente. Se basa en tres componentes clave que trabajan en comunicación constante para gestionar la energía dentro del sistema.

El Sensor: Termopares

Los termopares son los "ojos" del sistema. Estos robustos sensores se colocan estratégicamente dentro de la zona caliente del horno para proporcionar lecturas de temperatura en tiempo real.

Su precisión y ubicación son fundamentales. La calidad del sistema de control depende de los datos que reciba de estos sensores.

El Cerebro: Sistemas de Control Avanzados (PID)

El panel de control del horno es su cerebro. Típicamente utiliza un controlador PID (Proporcional-Integral-Derivativo), un algoritmo sofisticado que hace más que simplemente encender y apagar el calor.

Un controlador PID calcula constantemente el error entre la temperatura deseada (punto de ajuste) y la temperatura real, ajustando la potencia no solo para corregir las desviaciones actuales sino también para anticipar y prevenir las futuras. Esto asegura un entorno térmico altamente estable.

El Músculo: Elementos Calefactores y Fuente de Alimentación

Los elementos calefactores son los componentes que generan el calor. El sistema de control modula la energía que reciben a través de un dispositivo como una Fuente de Alimentación SCR (Rectificador Controlado por Silicio).

Esto permite ajustes increíblemente finos y continuos en la salida de potencia, evitando las fluctuaciones toscas del simple control de encendido/apagado y permitiendo rampas y mantenimientos de temperatura suaves y precisos.

Por qué la uniformidad es tan crítica como la precisión

Alcanzar la temperatura correcta es solo la mitad de la batalla. Si esa temperatura no es consistente en toda la zona de calentamiento, el tratamiento fallará.

El problema de los puntos calientes y fríos

El calentamiento desigual significa que diferentes partes de un componente experimentan diferentes transformaciones metalúrgicas. Esto da como resultado una dureza, fragilidad o tensiones internas inconsistentes, lo que compromete la integridad del producto final.

Lograr un campo térmico uniforme

Los hornos de vacío están diseñados para ofrecer un campo de temperatura altamente uniforme, a menudo con una tolerancia tan estricta como +/- 5°C en un gran volumen.

Esto se logra mediante un diseño cuidadoso de la disposición de los elementos calefactores y el uso de sistemas de control que pueden gestionar zonas de calentamiento únicas o múltiples para garantizar que la radiación térmica llegue de manera uniforme a toda la pieza de trabajo.

El ciclo térmico completo: Calentamiento y enfriamiento

El control efectivo de la temperatura gestiona todo el proceso, desde el aumento inicial de la rampa hasta la fase final de enfriamiento. Cada etapa es fundamental para lograr las propiedades deseadas del material.

Calentamiento y mantenimiento controlados

El sistema de control gestiona la velocidad de aumento de la temperatura (la rampa) para prevenir el choque térmico en el material. Luego mantiene el material a una temperatura específica (el remojo) durante una duración precisa para permitir que ocurran los cambios metalúrgicos deseados.

Enfriamiento controlado (Temple)

La fase de enfriamiento es tan importante como la fase de calentamiento. La velocidad de enfriamiento determina la microestructura y las propiedades finales del material.

Para lograr un enfriamiento rápido y controlado, el horno vuelve a llenar la cámara de vacío con un gas inerte de alta pureza, como argón o nitrógeno. Este gas transfiere el calor lejos de la pieza en un proceso conocido como temple con gas, "fijando" las propiedades desarrolladas durante el remojo térmico.

Errores comunes a evitar

Incluso el horno más avanzado depende de un funcionamiento y mantenimiento adecuados. Ignorar estos factores puede socavar la precisión del sistema.

Datos de sensor inexactos

La precisión de un termopar puede degradarse con el tiempo o si está mal colocado. Una lectura de sensor desde el borde de la cámara puede no representar la temperatura real de la pieza en el centro. La calibración y verificación periódicas son esenciales.

Descuidar el mantenimiento del sistema

El rendimiento de un horno de vacío está directamente relacionado con su estado. Una cámara contaminada, sellos con fugas o elementos calefactores envejecidos degradarán la uniformidad y el control de la temperatura.

Un programa de mantenimiento riguroso para limpiar la cámara, revisar los sellos e inspeccionar los elementos calefactores no es negociable para obtener resultados fiables y repetibles.

Desajuste entre el horno y el proceso

Los hornos están diseñados para rangos de temperatura específicos, como 1300°C o 1650°C. Intentar ejecutar un proceso que supere la temperatura máxima nominal o las especificaciones de uniformidad de un horno provocará daños en el equipo y piezas defectuosas.

Aplicando esto a su proceso

Su objetivo específico determina qué aspecto del control de temperatura debe priorizar.

- Si su enfoque principal es la repetibilidad del proceso: La clave es un sistema con un control PID estricto, regulación de potencia SCR y especificaciones documentadas de uniformidad de temperatura.

- Si su enfoque principal es el tratamiento de piezas grandes o complejas: Priorice los hornos con zonas de calentamiento múltiples e independientes para garantizar un campo térmico uniforme en toda la carga de trabajo.

- Si su enfoque principal es la fiabilidad operativa: Un programa de mantenimiento preventivo riguroso para termopares, sellos y elementos calefactores es el factor más crítico para el éxito a largo plazo.

Comprender estos principios de control transforma el horno de un simple horno a un instrumento de precisión para la ingeniería de materiales.

Tabla de resumen:

| Componente | Función en el control de temperatura |

|---|---|

| Termopares | Miden la temperatura en tiempo real con alta precisión |

| Sistema de control PID | Ajusta la potencia mediante algoritmos para ciclos térmicos estables |

| Elementos calefactores y fuente de alimentación | Generan y modulan el calor para una distribución uniforme |

| Temple con gas inerte | Permite un enfriamiento controlado para las propiedades del material |

| Diseño de uniformidad | Garantiza una tolerancia de +/- 5°C en toda la cámara |

Desbloquee la precisión en su laboratorio con KINTEK

Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite una repetibilidad de proceso mejorada, calentamiento uniforme para piezas complejas o un rendimiento fiable a largo plazo, nuestra experiencia en el control de temperatura garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus desafíos específicos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura