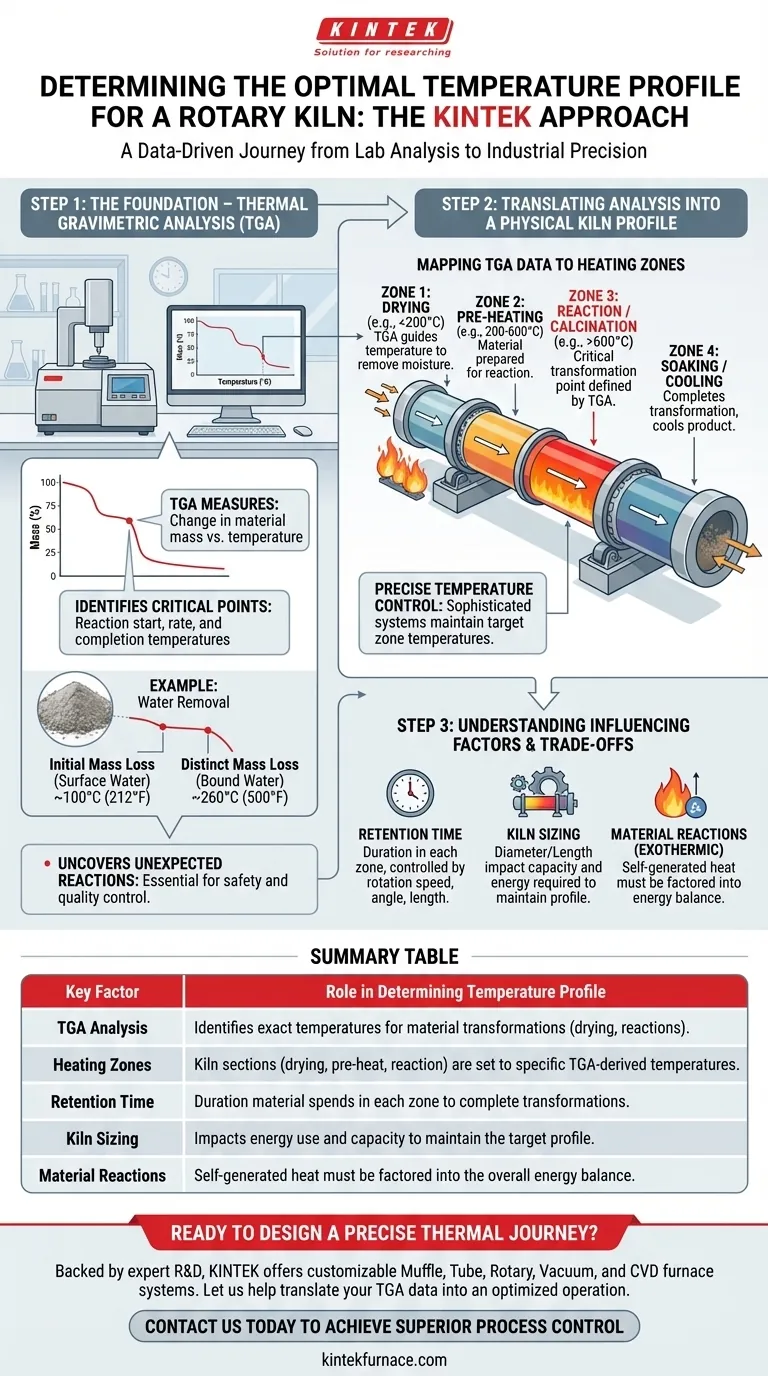

Para determinar el perfil de temperatura adecuado para un horno rotatorio, el método fundamental utilizado es el Análisis Termogravimétrico (TGA). Este análisis científico mide con precisión los cambios en la masa de un material a medida que se calienta, identificando los rangos de temperatura exactos donde ocurren transformaciones físicas y químicas críticas, como el secado o las reacciones químicas. Estos datos forman el plano para la programación de las zonas de calentamiento del horno.

El principio central es que un horno rotatorio no opera a una sola temperatura, sino que guía el material a través de un viaje térmico específico. El TGA proporciona el mapa esencial para este viaje, revelando los hitos críticos de temperatura que su material debe alcanzar para lograr su estado final deseado.

La Base: Análisis Termogravimétrico (TGA)

Una operación exitosa del horno comienza mucho antes de que se cargue el material. Comienza con una comprensión profunda de cómo se comporta ese material bajo calor, que es precisamente lo que proporciona el TGA.

Lo que mide el TGA

El Análisis Termogravimétrico es una técnica de laboratorio que mide el cambio en la masa de un material en función de la temperatura. Esencialmente, le dice a qué temperatura su material gana o, más comúnmente, pierde peso.

Identificación de puntos críticos de temperatura

Esta pérdida de masa es el indicador clave de un cambio físico o químico. El TGA muestra claramente la temperatura a la que comienza una reacción, la velocidad a la que progresa y la temperatura a la que se completa.

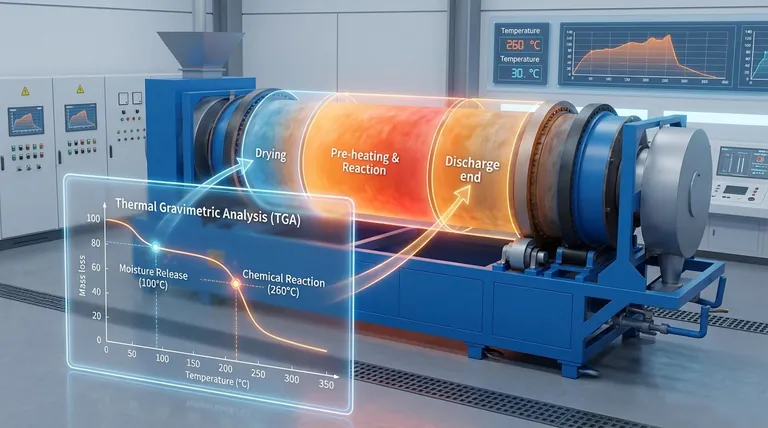

Un ejemplo práctico: eliminación de agua

Una curva TGA simple puede diferenciar entre la eliminación de humedad libre y agua químicamente unida. Puede observar una pérdida de masa inicial alrededor de 100 °C (212 °F) a medida que el agua superficial se vaporiza, seguida de otro evento de pérdida de masa distinto a una temperatura más alta, como 260 °C (500 °F), a medida que se liberan moléculas de agua más fuertemente unidas.

Descubrimiento de reacciones inesperadas

Más allá de las transformaciones planificadas, un TGA también puede revelar reacciones secundarias no previstas. Identificar estas reacciones de antemano es fundamental para el control del proceso, la seguridad y la garantía de la calidad del producto final.

Traducción del análisis a un perfil físico

Los datos del TGA no son solo teóricos; informan directamente la configuración física y la operación del horno rotatorio en sí. La curva de temperatura del laboratorio se convierte en el perfil de temperatura de la unidad industrial.

El concepto de zonas de calentamiento

Los hornos rotatorios no se calientan de manera uniforme. Están diseñados con múltiples zonas de calentamiento distintas a lo largo de su longitud, cada una mantenida a una temperatura específica. Las zonas comunes incluyen secado, precalentamiento, reacción (o calcinación) y remojo/enfriamiento.

Mapeo de datos TGA a zonas del horno

Los hitos de temperatura identificados por el TGA corresponden directamente a estas zonas. Por ejemplo, el rango de temperatura en el que se elimina el agua libre dicta la temperatura y la longitud de la zona de secado. La temperatura más alta a la que ocurre una descomposición química define el punto de ajuste para la zona de reacción.

El papel del tiempo de retención

El análisis también informa el tiempo de retención necesario, es decir, cuánto tiempo debe pasar el material en cada zona para completar su transformación. Esto se controla mediante la velocidad de rotación del horno, el ángulo de inclinación y la longitud.

Control preciso de la temperatura

Para mantener este perfil, los hornos utilizan sistemas de calentamiento sofisticados, como hornos externos o quemadores directos internos. Estos sistemas se controlan con precisión para mantener cada zona a la temperatura objetivo derivada del TGA inicial.

Comprensión de las compensaciones y los factores influyentes

Si bien el TGA proporciona el mapa térmico ideal, su aplicación exitosa depende de las características físicas del horno y de las restricciones operativas.

El impacto del tamaño del horno

El diámetro y la longitud del horno son críticos. Un horno más grande puede procesar más material (capacidad), pero requiere significativamente más energía para mantener el perfil de temperatura. El tamaño final es una función del tiempo de retención requerido y del grado de llenado deseado, o "profundidad de lecho", del material.

Generación de calor del material

En algunos procesos, la reacción del material es exotérmica, lo que significa que genera su propio calor. Esto debe tenerse en cuenta en los cálculos de energía para evitar el sobrecalentamiento y mantener un control preciso sobre el perfil de temperatura.

El objetivo es un sistema, no un número

En última instancia, el perfil de temperatura no puede considerarse de forma aislada. Es una parte crítica de un sistema que incluye la tasa de alimentación, el tiempo de retención, las dimensiones del horno y las propiedades químicas del propio material.

Cómo aplicar esto a su proceso

El perfil de temperatura correcto depende completamente de su material y de su objetivo final. Utilizar el TGA como punto de partida le permite adaptar el proceso con precisión.

- Si su enfoque principal es el secado simple: Su TGA guiará un perfil centrado en una zona larga y de baja temperatura para eliminar suavemente la humedad sin alterar la química del material.

- Si su enfoque principal es la calcinación compleja: Su TGA revelará múltiples puntos de reacción a altas temperaturas, lo que requerirá un perfil sofisticado de múltiples zonas con un control de temperatura muy preciso.

- Si su enfoque principal es la eficiencia y la seguridad del proceso: Un TGA exhaustivo es innegociable para identificar todas las reacciones, tener en cuenta sus necesidades energéticas y prevenir eventos inesperados o un procesamiento incompleto dentro del horno.

Al comenzar con un análisis térmico riguroso, transforma la operación de un horno rotatorio de una estimación a una ciencia precisa y basada en datos.

Tabla resumen:

| Factor clave | Función en la determinación del perfil de temperatura |

|---|---|

| Análisis Termogravimétrico (TGA) | Identifica las temperaturas exactas para las transformaciones del material (secado, reacciones). |

| Zonas de calentamiento | Las secciones del horno (secado, precalentamiento, reacción) se configuran a temperaturas específicas derivadas del TGA. |

| Tiempo de retención | Duración que el material pasa en cada zona para completar las transformaciones. |

| Tamaño del horno (Diámetro/Longitud) | Influye en el uso de energía y la capacidad para mantener el perfil objetivo. |

| Reacciones del material (Exotérmicas) | El calor autogenerado debe tenerse en cuenta en el balance energético general. |

¿Listo para diseñar un viaje térmico preciso para su material?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de hornos de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades de procesamiento únicas. Nuestro equipo puede ayudarle a traducir los datos del TGA en una operación de horno optimizada y eficiente.

¡Contáctenos hoy para discutir su aplicación y lograr un control superior del proceso!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales