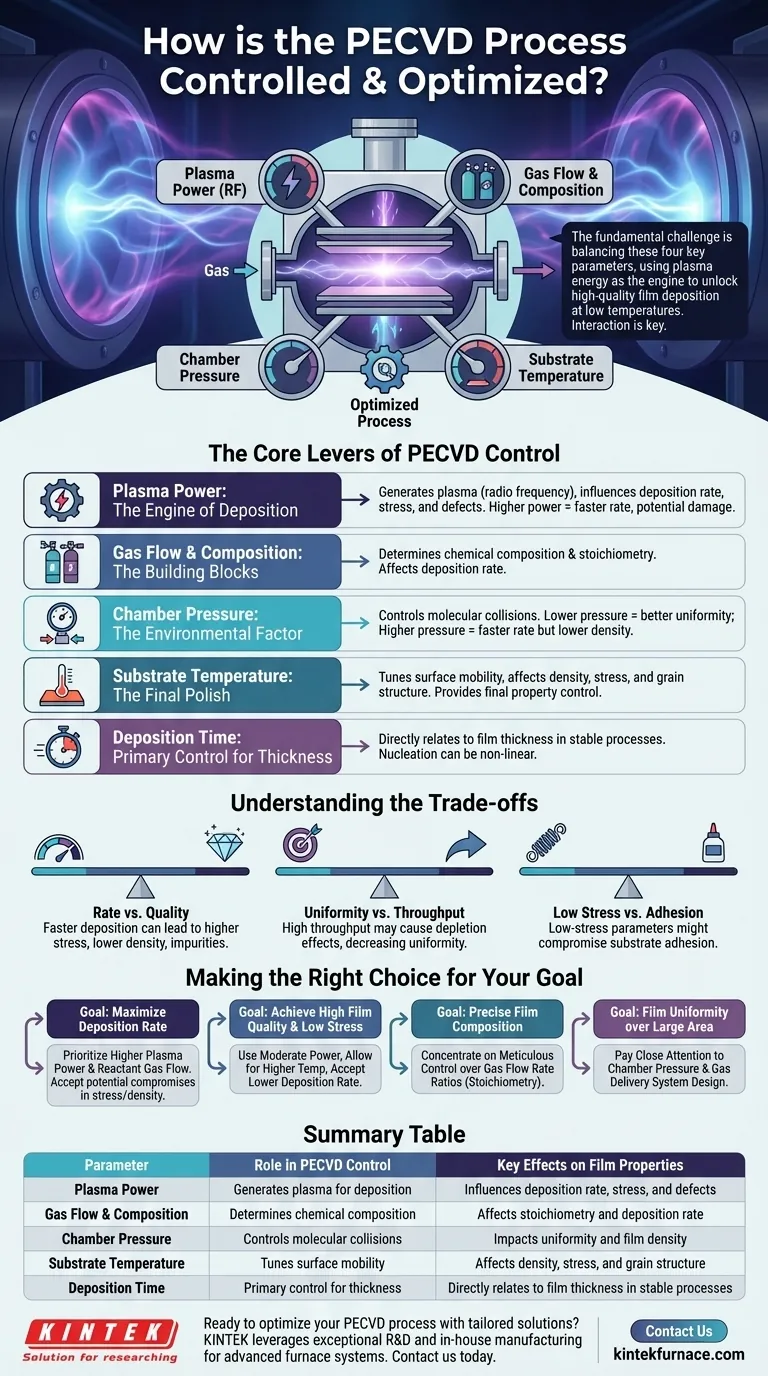

En esencia, el control de un proceso PECVD implica la manipulación precisa de cuatro parámetros clave: la potencia del plasma, los caudales de gas, la presión de la cámara y la temperatura del sustrato. Al ajustar estas variables, influye directamente en las reacciones químicas que ocurren dentro de la cámara, lo que le permite dictar las propiedades finales de la película delgada depositada, desde su espesor y densidad hasta sus características eléctricas y ópticas.

El desafío fundamental de la optimización de PECVD no reside en ajustar un único parámetro, sino en comprender cómo interactúan estas variables. El control verdadero proviene de equilibrar estos factores competitivos para lograr un resultado específico, utilizando la energía del plasma como clave para desbloquear la deposición de películas de alta calidad a bajas temperaturas.

Las Palancas Centrales del Control PECVD

Optimizar un proceso de Deposición Química de Vapor Mejorada por Plasma (PECVD) es un ejercicio sistemático de equilibrio de entradas para lograr una salida deseada. Cada parámetro sirve como una palanca distinta que influye en el entorno de deposición.

Potencia del Plasma: El Motor de la Deposición

La potencia de radiofrecuencia (RF) aplicada es lo que genera el plasma. Este es posiblemente el parámetro más crítico en PECVD porque sustituye a la alta energía térmica utilizada en el CVD convencional.

Aumentar la potencia del plasma generalmente aumenta la densidad de especies reactivas (radicales) en la cámara. Esto puede conducir a una mayor tasa de deposición, pero un exceso de potencia también puede causar daño por bombardeo de iones al sustrato y a la película en crecimiento, lo que podría aumentar la tensión y los defectos.

Flujo y Composición de Gas: Los Bloques de Construcción

El tipo y el caudal de los gases reactivos determinan directamente la composición química y la estequiometría de la película. Por ejemplo, en la deposición de nitruro de silicio (Si₃N₄), la proporción de silano (SiH₄) con amoníaco (NH₃) o nitrógeno (N₂) se controla meticulosamente.

Mayores caudales de gas totales pueden aumentar el suministro de reactivos, lo que a menudo impulsa la tasa de deposición hasta cierto punto. Sin embargo, esto debe equilibrarse con la velocidad de bombeo y la presión de la cámara.

Presión de la Cámara: El Factor Ambiental

La presión dentro de la cámara de proceso influye en el recorrido libre medio de las moléculas de gas: la distancia promedio que recorre una molécula antes de colisionar con otra.

A presiones más bajas, el recorrido libre medio es mayor, lo que conduce a una deposición más direccional y una posible mejor uniformidad de la película. A presiones más altas, ocurren más colisiones en fase gaseosa, lo que puede aumentar la tasa de deposición, pero puede disminuir la densidad de la película o provocar la formación de partículas.

Temperatura del Sustrato: El Pulido Final

Aunque la principal ventaja del PECVD es su funcionamiento a baja temperatura (típicamente 350-600 °C), la temperatura del sustrato sigue siendo un parámetro de ajuste crucial.

Incluso los cambios moderados de temperatura pueden afectar significativamente la movilidad superficial de los átomos depositados, influyendo en la densidad, la tensión y la estructura cristalina de la película. Proporciona un grado final de control sobre las propiedades finales del material.

Tiempo de Deposición: El Control Principal del Espesor

El control más sencillo es el tiempo de deposición. En un proceso estable y optimizado, el espesor de la película es principalmente una función de cuánto tiempo se ejecuta la deposición.

Sin embargo, la relación no siempre es perfectamente lineal. Los momentos iniciales de deposición (nucleación) pueden comportarse de manera diferente, y los tiempos de deposición prolongados deben gestionarse junto con otros parámetros para mantener la calidad de la película y evitar la acumulación de tensión.

Comprender las Compensaciones (Trade-offs)

La optimización eficaz de PECVD es un ejercicio en la gestión de compensaciones. Forzar un parámetro a su límite para mejorar una única característica a menudo degrada otra.

Velocidad frente a Calidad

La compensación más común es entre la velocidad de deposición y la calidad de la película. Aumentar agresivamente la potencia del plasma y el flujo de gas depositará material más rápido, pero también puede provocar:

- Mayor tensión interna en la película.

- Menor densidad de película o mayor porosidad.

- Incorporación de impurezas, como hidrógeno.

- Daño inducido por plasma al sustrato subyacente.

Uniformidad frente a Rendimiento

Lograr una película perfectamente uniforme en un sustrato grande requiere una gestión cuidadosa de la dinámica del flujo de gas, a menudo a través de una entrada de gas tipo "cabezal de ducha".

Optimizar para la tasa de deposición más alta posible puede, a veces, crear efectos de agotamiento, donde el centro del sustrato recibe un mayor flujo de reactivos que los bordes, lo que conduce a un espesor de película no uniforme.

Baja Tensión frente a Adhesión

Aunque el PECVD es conocido por producir películas de baja tensión, los parámetros que reducen la tensión (por ejemplo, menor potencia, proporciones de gas específicas) pueden no ser los mismos que promueven la mejor adhesión al sustrato. Encontrar el equilibrio adecuado es esencial para la fiabilidad del dispositivo.

Tomar la Decisión Correcta para Su Objetivo

Su estrategia de optimización debe estar impulsada por el objetivo final de su película delgada. No existe un conjunto único de parámetros "óptimos"; solo existe el mejor conjunto para su aplicación específica.

- Si su enfoque principal es maximizar la tasa de deposición: Priorice una mayor potencia de plasma y un mayor flujo de gas reactivo, pero prepárese para aceptar posibles compromisos en la tensión y densidad de la película.

- Si su enfoque principal es lograr una alta calidad de película y baja tensión: Utilice ajustes de potencia moderados, permita una temperatura del sustrato ligeramente superior (dentro de los límites del proceso) y acepte una tasa de deposición más baja.

- Si su enfoque principal es la composición precisa de la película (por ejemplo, índice de refracción): Concéntrese en el control meticuloso de las proporciones de flujo de sus gases reactivos, ya que esto tiene el impacto más directo en la estequiometría.

- Si su enfoque principal es la uniformidad de la película en un área grande: Preste mucha atención a la presión de la cámara y al diseño físico del sistema de suministro de gas para garantizar una distribución uniforme de los reactivos.

Dominar estas variables interconectadas transforma el PECVD de un proceso complejo en una herramienta de fabricación excepcionalmente versátil y potente.

Tabla de Resumen:

| Parámetro | Función en el Control PECVD | Efectos Clave en las Propiedades de la Película |

|---|---|---|

| Potencia del Plasma | Genera plasma para la deposición | Influye en la tasa de deposición, la tensión y los defectos |

| Flujo y Composición de Gas | Determina la composición química | Afecta la estequiometría y la tasa de deposición |

| Presión de la Cámara | Controla las colisiones moleculares | Impacta la uniformidad y la densidad de la película |

| Temperatura del Sustrato | Ajusta la movilidad superficial | Afecta la densidad, la tensión y la estructura cristalina |

| Tiempo de Deposición | Control principal del espesor | Se relaciona directamente con el espesor de la película en procesos estables |

¿Listo para optimizar su proceso PECVD con soluciones personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura avanzados, incluidos sistemas CVD/PECVD, muflas, tubos, hornos rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para analizar cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas