En esencia, un Horno Inclinable de Tubo Giratorio se utiliza en la activación de carbono para transformar materiales crudos ricos en carbono en un producto final altamente poroso mediante un control térmico y mecánico preciso. Lo logra volteando el material dentro de un tubo giratorio calentado, asegurando que cada partícula se carbonice uniformemente y luego se active en una atmósfera controlada. La función de inclinación permite un ajuste fino del tiempo de residencia del material dentro del horno, lo que brinda a los ingenieros un control exacto sobre las propiedades del producto final.

La efectividad del horno proviene de su combinación única de tres acciones críticas: rotación continua para un calentamiento uniforme, inclinación ajustable para controlar la duración del proceso y un entorno sellado para una gestión precisa de la atmósfera. Esta sinergia garantiza la creación de carbón activado de alta calidad con una vasta área superficial interna, que es la clave de su potente capacidad de adsorción.

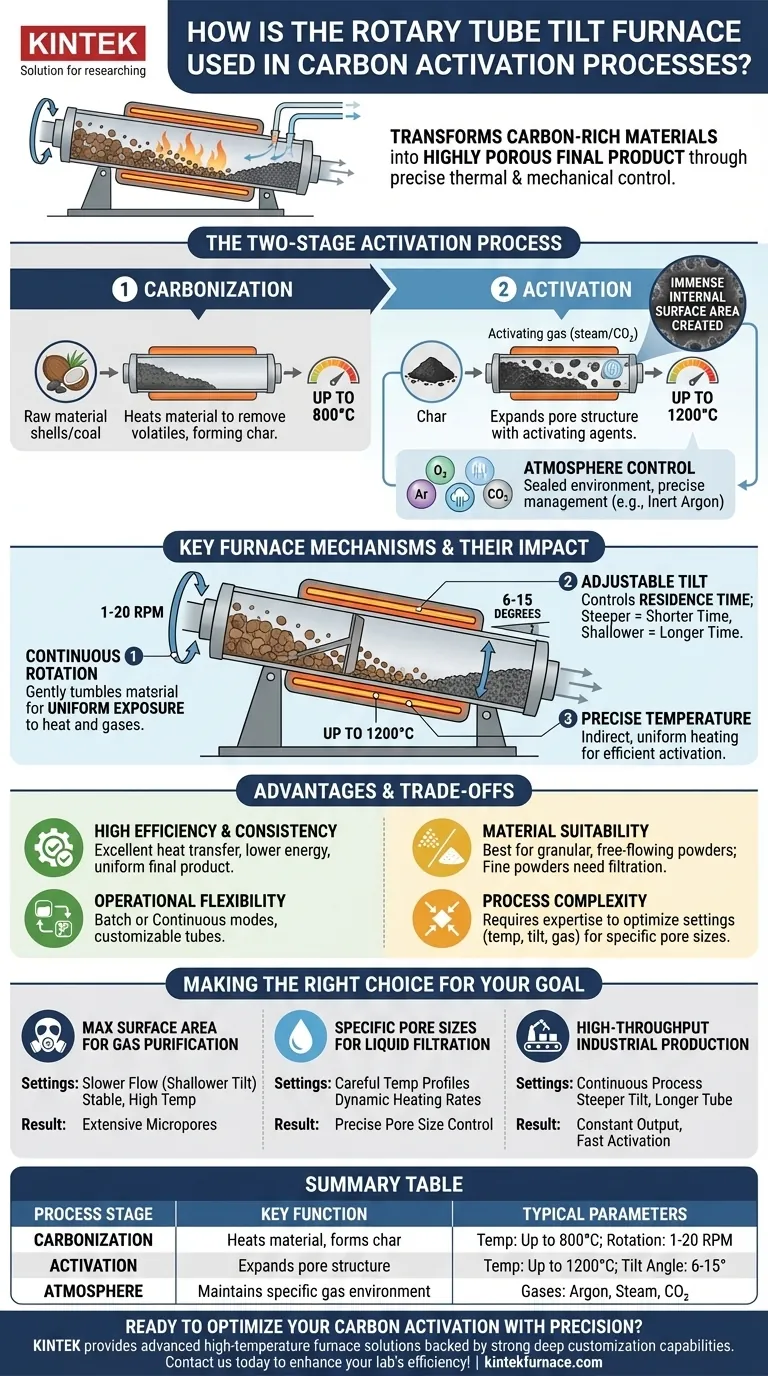

El Proceso de Activación en Dos Etapas

La transformación de una materia prima como la cáscara de coco o el carbón en carbón activado no es un solo paso. Es un proceso térmico de dos etapas cuidadosamente orquestado, y el horno está diseñado para gestionar ambas etapas con precisión.

Etapa 1: Carbonización

Primero, la materia prima se calienta en el tubo giratorio para expulsar el agua y otros compuestos volátiles. Este proceso inicial, conocido como carbonización, deja atrás un sólido poroso rico en carbono llamado "char" (carbón pirolizado). La rotación lenta del horno asegura que cada partícula se caliente de manera uniforme, previniendo puntos calientes y produciendo un char consistente.

Etapa 2: Activación

A continuación, el char se calienta a una temperatura más alta, a menudo hasta 800°C, en presencia de un agente activador. Este es el paso de activación, donde la estructura de poros internos se expande drásticamente. Este proceso talla una red de poros microscópicos, creando la inmensa área superficial interna que le da al carbón activado su poder de adsorción.

El Papel Crítico del Control de la Atmósfera

La capacidad del horno para mantener una atmósfera controlada es esencial. Las referencias citan una atmósfera de argón, que es un gas inerte utilizado para la activación física, evitando que el carbono se queme (oxide). Las capacidades de purga de gas y vacío del horno permiten a los operadores introducir gases activadores específicos (como vapor o dióxido de carbono en otros procesos) y eliminar los subproductos, influyendo directamente en la estructura de poros final.

Mecanismos Clave del Horno y Su Impacto

Las características de diseño únicas del Horno Inclinable de Tubo Giratorio son las que permiten un control tan preciso sobre el proceso de activación. Cada mecanismo cumple un propósito distinto y vital.

Rotación Continua para una Exposición Uniforme

La rotación lenta del tubo, típicamente entre 1-20 RPM, voltea suavemente el material. Esta mezcla constante y delicada garantiza que cada partícula reciba una exposición uniforme tanto al calor de las paredes del horno como a los gases activadores en la atmósfera. Este es el mecanismo principal para lograr un producto final consistente y de alta calidad.

Ángulo de Inclinación para el Control del Flujo de Material

La capacidad de inclinar el horno, generalmente entre 6-15 grados, es una herramienta poderosa para el control del proceso. El ángulo de inclinación dicta la velocidad a la que el material viaja a través del tubo, controlando así su tiempo de residencia en la zona caliente. Un ángulo más pronunciado da como resultado un tiempo de residencia más corto para la producción continua, mientras que un ángulo menos pronunciado lo aumenta, permitiendo una activación más profunda.

Temperatura y Mezcla Precisas

El horno puede alcanzar temperaturas de hasta 1200°C, proporcionando más que suficiente energía térmica para la activación. Más importante aún, este calor se aplica de manera indirecta y uniforme. Para ayudar a esto, se pueden instalar barras rascadoras internas dentro del tubo para evitar que el material se adhiera a las paredes y para asegurar que se esté doblando y mezclando constantemente.

Comprensión de las Ventajas y Compensaciones

Aunque es muy eficaz, es importante ver el Horno Inclinable de Tubo Giratorio como una herramienta especializada con un conjunto específico de fortalezas y consideraciones operativas.

Ventaja: Alta Eficiencia y Consistencia

La combinación de calentamiento indirecto y volteo constante del material da como resultado una excelente eficiencia de transferencia de calor y un consumo de energía significativamente menor en comparación con los hornos estáticos. La principal ventaja sigue siendo la producción de un lote de producto final excepcionalmente uniforme y consistente, lote tras lote.

Ventaja: Flexibilidad Operativa

Estos hornos pueden funcionar en modo por lotes (para cantidades más pequeñas y de desarrollo) o en modo continuo (para producción a gran escala). La capacidad de cambiar los materiales del tubo (por ejemplo, cuarzo para pureza, alúmina para altas temperaturas) y personalizar la longitud del horno añade otra capa de adaptabilidad para diferentes materias primas y objetivos de proceso.

Consideración: Idoneidad del Material

Este diseño sobresale con polvos granulares de flujo libre y partículas pequeñas. Los polvos extremadamente finos pueden ser arrastrados en el flujo de gases de escape, requiriendo sistemas de filtración. Los trozos grandes e irregulares de material pueden no voltearse eficazmente, lo que conduce a un tratamiento no uniforme.

Consideración: Complejidad del Proceso

Este no es un dispositivo simple de "configurar y olvidar". Optimizar el producto final requiere una comprensión sofisticada de cómo interactúan la temperatura, la velocidad de rotación, el ángulo de inclinación, la composición del gas y la velocidad de flujo. Lograr tamaños de poro o objetivos de área superficial específicos requiere un desarrollo de procesos y experiencia significativos.

Tomando la Decisión Correcta para su Objetivo

La configuración del horno debe ajustarse para diseñar las propiedades específicas requeridas para la aplicación prevista del carbón activado.

- Si su enfoque principal es maximizar el área superficial para la purificación de gases: Probablemente utilizará un flujo de material más lento (inclinación menos pronunciada) y una temperatura de activación alta y estable para permitir el desarrollo extenso de microporos.

- Si su enfoque principal es crear tamaños de poro específicos para la filtración de líquidos: Deberá controlar cuidadosamente los perfiles de temperatura de carbonización y activación, utilizando los controles dinámicos del horno para gestionar con precisión las tasas de calentamiento y el tiempo de residencia.

- Si su enfoque principal es la producción industrial de alto rendimiento: Optimizará para un proceso continuo, probablemente utilizando un ángulo de inclinación más pronunciado y un tubo de horno más largo para lograr el tiempo de activación requerido mientras mantiene un rendimiento constante.

Dominar la interacción de estas variables le permite diseñar carbón activado con características de rendimiento adaptadas a sus necesidades exactas.

Tabla Resumen:

| Etapa del Proceso | Función Clave | Parámetros Típicos |

|---|---|---|

| Carbonización | Calienta el material para eliminar volátiles, formando char | Temperatura: Hasta 800°C; Rotación: 1-20 RPM |

| Activación | Expande la estructura de poros con agentes activadores | Temperatura: Hasta 1200°C; Ángulo de Inclinación: 6-15° |

| Control de Atmósfera | Mantiene entornos de gas inertes o específicos | Gases comunes: Argón, vapor, CO₂ |

¿Listo para optimizar su activación de carbono con precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los Hornos Inclinables de Tubo Giratorio. Nuestra línea de productos —que incluye hornos de crisol, de tubo, giratorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Qué características opcionales mejoran las capacidades de procesamiento de los hornos de tubo giratorio? Aumente la eficiencia con personalizaciones avanzadas