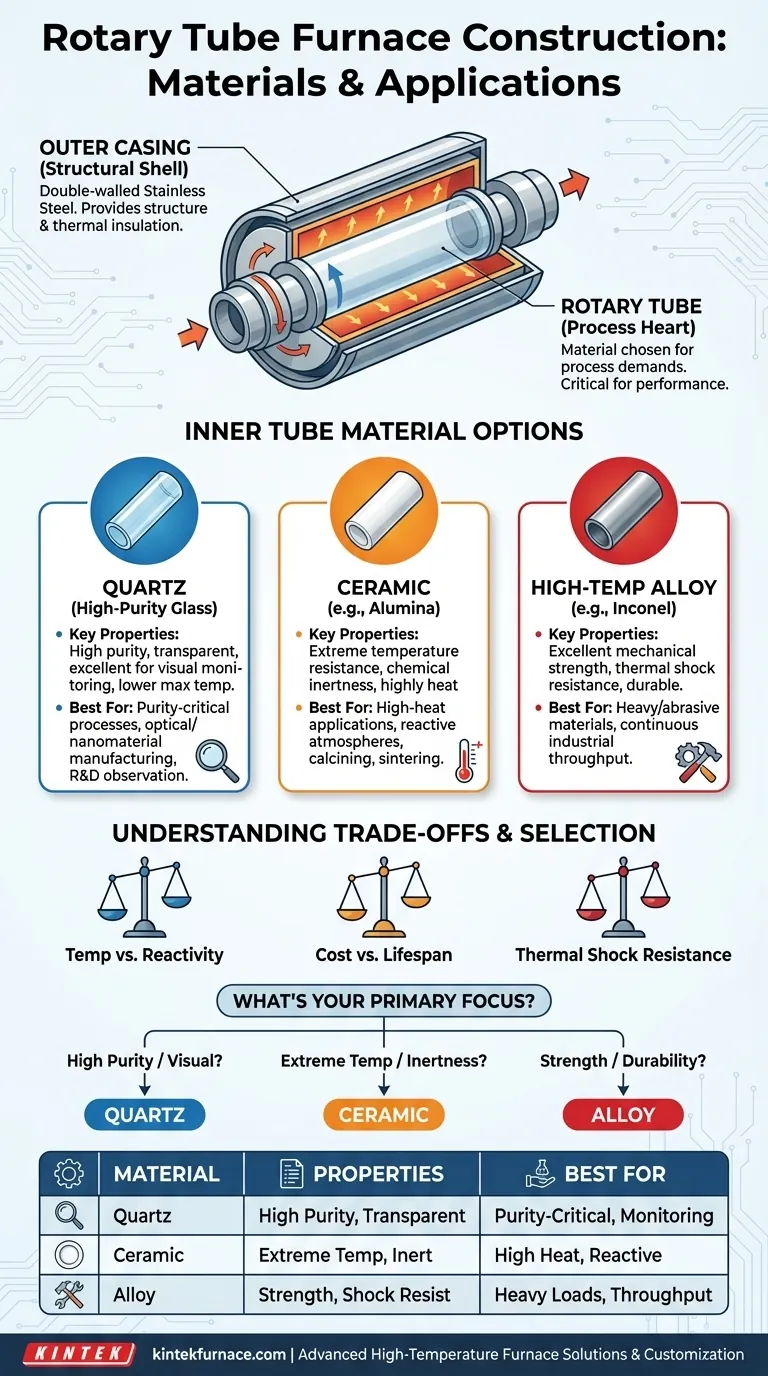

En esencia, los hornos tubulares rotatorios se construyen a partir de dos grupos principales de materiales. El cuerpo exterior del horno casi siempre se construye con acero inoxidable de doble pared para garantizar la integridad estructural y el aislamiento. Sin embargo, el tubo rotatorio interior crítico está hecho de un material elegido específicamente para el proceso: típicamente cuarzo, cerámica o una aleación metálica de alta temperatura.

La elección del material para el tubo rotatorio interior es el factor más importante que determina el rendimiento de un horno. Esta decisión no se trata de encontrar el material "mejor" en general, sino de hacer coincidir con precisión las propiedades del tubo con los requisitos de temperatura, reactividad química y pureza de su aplicación específica.

La anatomía de un horno tubular rotatorio

Un horno tubular rotatorio no es una entidad única, sino un sistema de componentes. Comprender el papel de cada parte aclara por qué se utilizan diferentes materiales.

La carcasa exterior: el armazón estructural

El cuerpo externo del horno generalmente está hecho de acero inoxidable de doble pared. Esta construcción proporciona el marco duradero que alberga los elementos calefactores y el aislamiento.

Este diseño crea un espacio de aire entre las paredes interior y exterior, lo que mejora significativamente el aislamiento térmico. Mantiene el exterior fresco y seguro al tiempo que garantiza que el calor se dirija uniformemente hacia el tubo rotatorio central.

El tubo rotatorio: el corazón del proceso

Este es el cilindro giratorio donde se procesa realmente su material. El material para este tubo se elige en función de las demandas del tratamiento térmico.

La selección de cuarzo, cerámica o una aleación de alta temperatura dicta directamente la temperatura máxima del horno, su resistencia a las reacciones químicas y la pureza del producto final.

Por qué el material del tubo rotatorio es fundamental

La función del horno, ya sea para calcinación, síntesis de materiales u oxidación, impone diferentes tensiones en el tubo. El material debe ser capaz de soportar el entorno térmico y químico de su proceso.

Tubos de cuarzo para pureza y observación

El cuarzo es una forma de vidrio de alta pureza. A menudo se elige cuando evitar la contaminación es la máxima prioridad, como en la fabricación de materiales ópticos o nanomateriales.

Su transparencia también permite la monitorización visual directa del proceso, lo que puede ser inestimable para las aplicaciones de investigación y desarrollo. Sin embargo, el cuarzo generalmente tiene una temperatura máxima de funcionamiento más baja en comparación con las cerámicas.

Tubos cerámicos para temperaturas extremas

Cuando un proceso requiere temperaturas extremadamente altas, los tubos cerámicos (a menudo hechos de alúmina de alta pureza) son la opción estándar.

Las cerámicas son altamente resistentes al calor y químicamente inertes en la mayoría de las atmósferas, lo que las hace ideales para procesos agresivos como la calcinación de materiales refractarios o la sinterización de polvos metálicos a temperaturas que comprometerían el cuarzo o la mayoría de las aleaciones.

Tubos de aleación de alta temperatura para mayor durabilidad

Los tubos hechos de aleaciones metálicas de alta temperatura (como Inconel) ofrecen una excelente resistencia mecánica y resistencia al choque térmico.

Su durabilidad los hace adecuados para procesar materiales pesados o abrasivos, como gránulos de mineral de hierro o clínker de cemento, en un entorno de rendimiento continuo. También proporcionan una excelente conductividad térmica para un calentamiento uniforme.

Comprender las compensaciones

Seleccionar un horno implica equilibrar factores contrapuestos. Un material ideal para un objetivo puede ser una mala elección para otro.

Temperatura frente a reactividad

La capacidad de un material para soportar altas temperaturas no garantiza que funcione para su proceso. Algunas aleaciones metálicas, aunque son fuertes a altas temperaturas, pueden reaccionar con los materiales o gases de su proceso, introduciendo impurezas. Un tubo cerámico químicamente inerte evita esto, pero puede tener diferentes propiedades térmicas.

Costo frente a vida útil

Los materiales de alto rendimiento tienen un precio superior. Un tubo cerámico avanzado o una aleación especializada será más caro por adelantado que un tubo de cuarzo estándar. Este costo debe sopesarse frente al potencial de una vida útil más prolongada, especialmente bajo condiciones químicas o térmicas adversas.

Resistencia al choque térmico

Los materiales responden de manera diferente a los cambios rápidos de temperatura. El cuarzo, por ejemplo, puede ser susceptible a agrietarse (choque térmico) si se calienta o enfría demasiado rápido. Los parámetros del proceso deben diseñarse en función de las limitaciones físicas del material para evitar daños y garantizar una larga vida útil.

Selección del material adecuado para su proceso

Su objetivo específico dicta la elección correcta del material. Para tomar una decisión informada, priorice lo que más importa para su aplicación.

- Si su enfoque principal es el procesamiento de alta pureza o la monitorización visual: Un tubo de cuarzo es la opción más lógica, siempre que sus requisitos de temperatura estén dentro de sus límites operativos.

- Si su enfoque principal es lograr las temperaturas más altas posibles o la inercia química: Un tubo cerámico, como uno hecho de alúmina, es necesario para el calor extremo y los entornos reactivos.

- Si su enfoque principal es la resistencia mecánica para materiales pesados o abrasivos: Un tubo de aleación metálica de alta temperatura proporciona la durabilidad y la conductividad térmica necesarias para el rendimiento a escala industrial.

Al comprender cómo cada material sirve a la función del horno, puede seleccionar un sistema que se adapte perfectamente a sus requisitos técnicos.

Tabla de resumen:

| Tipo de material | Propiedades clave | Ideal para |

|---|---|---|

| Cuarzo | Alta pureza, transparente, temperatura más baja | Procesos críticos de pureza, monitorización visual |

| Cerámica | Resistencia a temperaturas extremas, inercia química | Aplicaciones de alto calor, atmósferas reactivas |

| Aleación de alta temperatura | Resistencia mecánica, resistencia al choque térmico | Materiales pesados/abrasivos, rendimiento industrial |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite cuarzo para la pureza, cerámica para el calor extremo o aleaciones para la durabilidad, podemos adaptar una solución para mejorar la eficiencia y los resultados de su proceso. Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes