En esencia, un Horno Rotatorio de Tubo Inclinado se utiliza en la activación de carbono para controlar con precisión el tratamiento térmico y la exposición atmosférica de los materiales de carbono crudos. Su combinación única de rotación continua e inclinación ajustable garantiza que cada partícula se procese de manera uniforme, transformando materiales como cáscaras de coco o carbón en carbón activado de alta porosidad con una vasta área de superficie interna.

El valor central de este horno no es solo el calentamiento, sino la creación de un entorno dinámico y controlado. Su capacidad para rotar e inclinarse garantiza una uniformidad inigualable en el proceso de activación, que es el factor crítico para producir carbón activado de alto rendimiento.

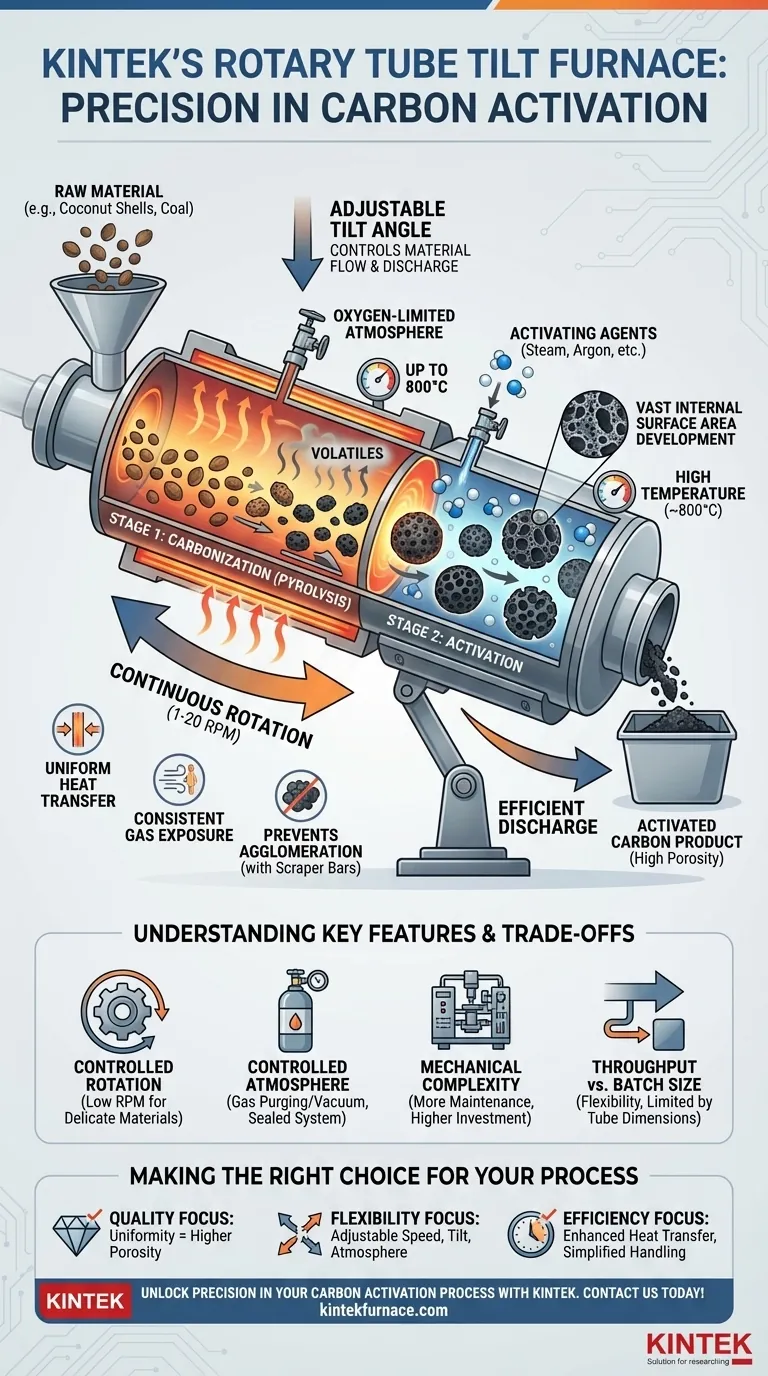

El Principio Fundamental: Por qué la Rotación y la Inclinación Importan

Un horno estático calienta el material en una posición fija, lo que a menudo provoca puntos calientes y un procesamiento desigual. Un Horno Rotatorio de Tubo Inclinado resuelve este problema fundamental mediante un movimiento controlado.

Transferencia de Calor Uniforme

La rotación lenta y continua del tubo del horno asegura que el material en su interior se esté mezclando constantemente. Este movimiento expone todos los lados de cada partícula a la fuente de calor, eliminando inconsistencias y garantizando una carbonización y activación uniformes.

Exposición Consistente a Agentes Activadores

La etapa de activación requiere exponer el material carbonizado a gases específicos, como vapor o argón, a altas temperaturas. La rotación del horno asegura que cada partícula se bañe consistentemente en estos agentes activadores, lo cual es esencial para desarrollar una red homogénea de poros.

Prevención de la Aglomeración

Los materiales particulados, especialmente a altas temperaturas, pueden pegarse o aglomerarse. El movimiento de volteo constante, a menudo ayudado por barras rascadoras internas, rompe los posibles grumos, asegurando que el material permanezca fluido y se procese como partículas individuales.

Una Mirada al Proceso de Activación Dentro del Horno

La transformación del material crudo en carbón activado ocurre en distintas etapas dentro del entorno controlado del horno.

Etapa 1: Carbonización

Primero, el material carbonoso crudo se calienta en un ambiente con oxígeno limitado para eliminar los compuestos volátiles. Este proceso, conocido como carbonización o pirólisis, deja un residuo de carbón fijo con una estructura de poros rudimentaria.

Etapa 2: Activación

Luego se eleva la temperatura del horno, típicamente hasta 800°C para este proceso, y se introduce un agente activador en el tubo sellado. Este agente graba la estructura interna del carbón, aumentando enormemente el número de poros y expandiendo el área de superficie.

Manejo y Descarga del Material

El ángulo de inclinación del horno es crítico para controlar el flujo de material. Un ángulo más pronunciado resulta en un rendimiento más rápido para una operación continua. Cuando el proceso se completa, la inclinación del horno facilita una descarga simple y eficiente del carbón activado terminado.

Comprendiendo las Ventajas y Desventajas y las Características Clave

Aunque es altamente efectivo, el diseño de este horno tiene características específicas que definen sus casos de uso ideales. Sus ventajas radican en un conjunto de características mecánicas clave.

Velocidad de Rotación Controlada

Estos hornos operan a un RPM muy bajo (1-20 RPM). Este suave volteo es ideal para materiales delicados, asegurando una mezcla completa sin causar degradación mecánica o convertir el producto en polvo.

Atmósfera Controlada

La capacidad de sellar el tubo y purgarlo con gases específicos (purga de gas) u operar bajo vacío es fundamental. Esto proporciona la flexibilidad para crear la atmósfera precisa sin oxígeno o rica en agentes requerida tanto para la carbonización como para la activación.

Complejidad Mecánica

La principal desventaja es la mayor complejidad mecánica en comparación con un horno estático por lotes. Los sellos rotatorios, el motor de accionamiento y el mecanismo de inclinación requieren más mantenimiento y representan una mayor inversión inicial. Sin embargo, esta complejidad es lo que permite una calidad de producto y un control de proceso superiores.

Rendimiento vs. Tamaño de Lote

La capacidad del horno para funcionar tanto en modo por lotes como continuo ofrece flexibilidad. Sin embargo, el diámetro y la longitud del tubo limitarán inherentemente el tamaño máximo del lote o la tasa de rendimiento continuo. Esto debe ajustarse a los requisitos de producción.

Tomando la Decisión Correcta para su Proceso

La selección de esta tecnología depende completamente de sus objetivos de proceso principales.

- Si su enfoque principal es la calidad del producto final: Este horno es la opción superior, ya que su exposición uniforme al calor y al gas conduce directamente a una porosidad y área de superficie mayores y más consistentes.

- Si su enfoque principal es la flexibilidad del proceso: La capacidad de controlar la velocidad de rotación, el ángulo de inclinación, la atmósfera y operar tanto en modos por lotes como continuos lo hace adaptable a diversos materiales y objetivos de investigación.

- Si su enfoque principal es la eficiencia operativa: La transferencia de calor mejorada mejora la eficiencia energética, y la función de inclinación simplifica el manejo del material, reduciendo la mano de obra y el tiempo entre lotes.

En última instancia, este horno proporciona el control preciso y dinámico necesario para diseñar carbón activado con características específicas y de alto rendimiento para aplicaciones exigentes.

Tabla Resumen:

| Característica | Función en la Activación de Carbono |

|---|---|

| Rotación | Asegura una transferencia de calor uniforme y previene la aglomeración para un procesamiento consistente de las partículas |

| Inclinación | Controla el flujo y la descarga del material, permitiendo la operación por lotes o continua |

| Atmósfera Controlada | Permite una exposición precisa a gases (ej., vapor, argón) para una activación efectiva y desarrollo de poros |

| Control de Temperatura | Mantiene altas temperaturas (hasta 800°C) para las etapas de carbonización y activación |

| Operación a Bajas RPM | El volteo suave (1-20 RPM) protege los materiales delicados de la degradación |

Desbloquee la Precisión en su Proceso de Activación de Carbono con KINTEK

¿Busca un carbón activado superior con alta porosidad y calidad uniforme? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestros Hornos Rotatorios de Tubo Inclinado, parte de una diversa línea de productos que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, ofrecen una profunda personalización para cumplir con requisitos experimentales únicos. Ya sea que esté en investigación o producción, nuestros hornos garantizan resultados consistentes y una eficiencia mejorada. Contáctenos hoy para discutir cómo podemos optimizar su proceso de activación de carbono y ofrecer soluciones confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad

- ¿Qué características opcionales mejoran las capacidades de procesamiento de los hornos de tubo giratorio? Aumente la eficiencia con personalizaciones avanzadas