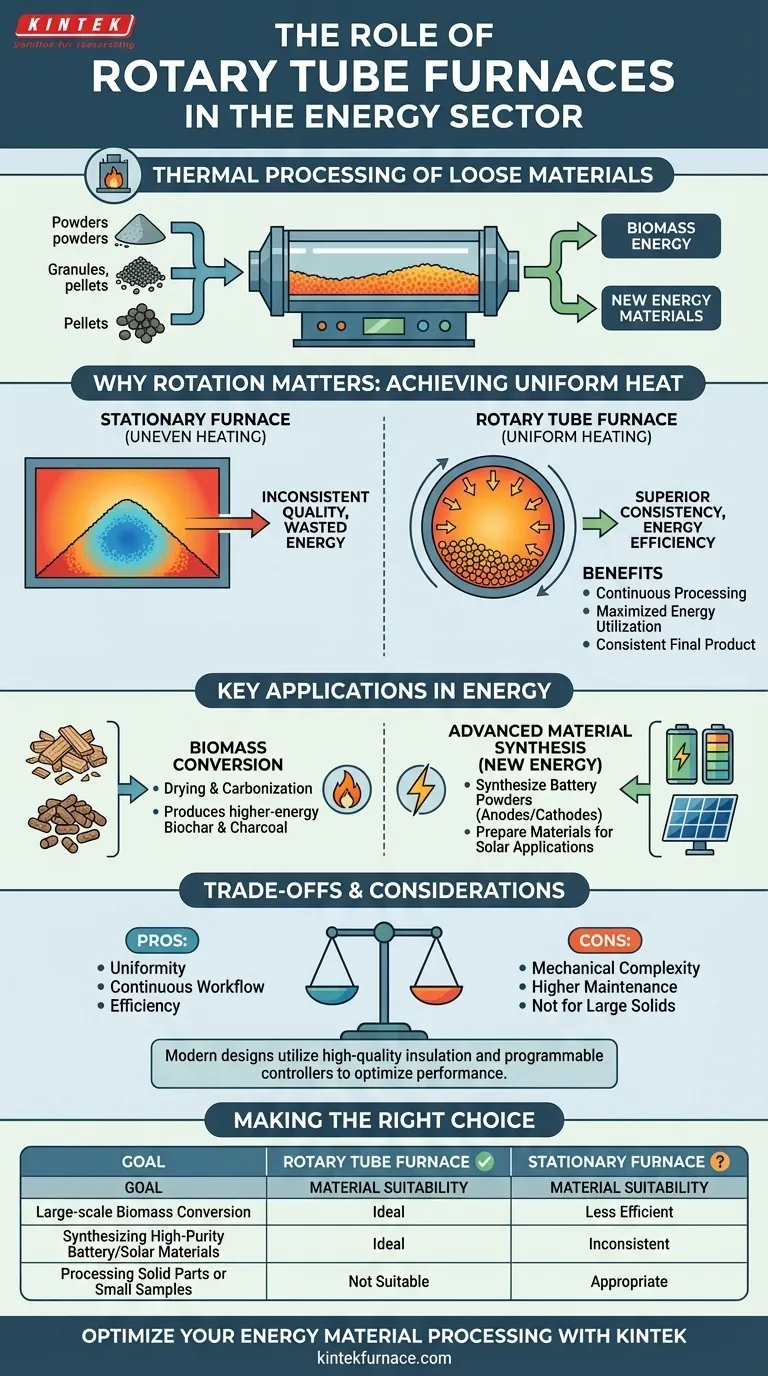

En el sector energético, los hornos tubulares rotatorios desempeñan un papel fundamental en el procesamiento térmico de materiales sueltos. Se utilizan principalmente para producir energía a partir de biomasa mediante el secado y la carbonización de materiales como astillas de madera y gránulos, así como para sintetizar los polvos de alto rendimiento necesarios para las baterías modernas y las aplicaciones solares.

El desafío central en el procesamiento de materiales granulares o pulverulentos es lograr un tratamiento térmico uniforme. Los hornos tubulares rotatorios resuelven esto volteando continuamente el material, lo que asegura que cada partícula se caliente de manera uniforme, lo que conduce a una eficiencia energética superior y una consistencia del producto en comparación con los diseños de hornos estacionarios.

El Principio Central: Por Qué Importa la Rotación

La ventaja definitoria de un horno tubular rotatorio es su método de calentamiento dinámico. Esta acción mecánica simple proporciona importantes beneficios térmicos y operativos sobre las alternativas estáticas.

Superando los Límites de los Hornos Estacionarios

En un horno estacionario, una pila de material suelto se calienta de manera desigual. Las capas exteriores pueden sobrecalentarse o carbonizarse mientras que el núcleo de la pila permanece insuficientemente procesado o húmedo.

Este calentamiento inconsistente conduce a una menor calidad del producto y a un desperdicio de energía, ya que el horno debe funcionar más tiempo para garantizar que el núcleo alcance la temperatura objetivo.

Lograr una Distribución Uniforme del Calor

La rotación del tubo del horno voltea suave y continuamente el material. Esta acción asegura que cada partícula se exponga consistentemente a la fuente de calor.

Esta transferencia de calor uniforme maximiza la utilización de la energía, reduce el consumo total de energía y da como resultado un producto final altamente consistente.

Habilitar el Procesamiento Continuo

El diseño giratorio es perfectamente adecuado para el procesamiento por lotes continuo o semicontinuo. El material puede introducirse por un extremo del tubo y procesarse a medida que viaja hacia la salida.

Esto minimiza la manipulación de materiales y es muy beneficioso para las operaciones a escala industrial donde la eficiencia y el rendimiento son críticos.

Aplicaciones Clave en el Sector Energético

Las capacidades únicas de los hornos tubulares rotatorios los hacen indispensables en dos áreas clave de la industria energética: la biomasa tradicional y los nuevos materiales energéticos.

Conversión de Biomasa

Los hornos rotatorios se utilizan para secar gránulos y astillas de biomasa para mejorar su valor como combustible. También se utilizan para la carbonización (una forma de pirólisis), un proceso que convierte la biomasa en biocar o carbón de mayor energía.

El calentamiento uniforme es crucial en estos procesos para prevenir un secado incompleto o una carbonización inconsistente, asegurando una fuente de combustible confiable y predecible.

Síntesis de Materiales Avanzados (Nueva Energía)

El campo de la nueva energía se basa en materiales diseñados con precisión. Los hornos tubulares rotatorios se utilizan para sintetizar y tratar los polvos de alto rendimiento que forman componentes de baterías, como ánodos y cátodos.

La excepcional uniformidad de la temperatura garantiza la consistencia entre lotes requerida para un rendimiento fiable de la batería. Este mismo principio se aplica a la preparación de materiales para aplicaciones solares.

Comprensión de las Compensaciones y Factores de Diseño

Aunque son potentes, los hornos tubulares rotatorios no son una solución universal. Comprender su contexto de diseño específico y sus limitaciones es clave para utilizarlos de manera efectiva.

Complejidad Mecánica

El mecanismo de rotación, que incluye el motor, el sistema de accionamiento y los sellos de alta temperatura, añade complejidad mecánica en comparación con un horno estacionario simple. Esto introduce puntos adicionales de mantenimiento y posibles fallos.

Idoneidad del Material

Estos hornos están diseñados específicamente para materiales sueltos, como polvos, gránulos y pellets. No son adecuados para procesar objetos sólidos, grandes o monolíticos.

El Papel del Diseño Moderno de Hornos

La eficiencia de un horno tubular rotatorio moderno proviene de más que solo la rotación. Características como el aislamiento de fibra cerámica de alta calidad para minimizar la pérdida de calor y los controladores programables para optimizar los ciclos de calentamiento son esenciales.

Estos componentes trabajan juntos para reducir los costos operativos y maximizar el rendimiento térmico. Algunos modelos avanzados también incluyen sistemas de enfriamiento por aire para mejorar aún más la eficiencia y el control de la temperatura.

Tomar la Decisión Correcta para Su Objetivo

La selección de la tecnología de procesamiento térmico correcta depende completamente de su tipo de material y sus objetivos de producción.

- Si su enfoque principal es la conversión de biomasa a gran escala: Un horno tubular rotatorio es ideal para garantizar un secado o carbonización consistente en un flujo de trabajo continuo.

- Si su enfoque principal es la síntesis de materiales de alta pureza para baterías o aplicaciones solares: El calentamiento uniforme de un horno rotatorio proporciona la consistencia entre lotes requerida para aplicaciones de alto rendimiento.

- Si su enfoque principal es el procesamiento de piezas sólidas o muestras pequeñas y estáticas: Un horno de caja o tubular estacionario más simple y rentable es la opción apropiada.

Al comprender el principio central de la exposición dinámica al calor, puede evaluar con precisión dónde esta tecnología ofrece su mayor valor para su proyecto.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Procesamiento térmico de materiales sueltos para aplicaciones energéticas |

| Aplicaciones Clave | Conversión de biomasa (secado, carbonización), síntesis de materiales para baterías y energía solar |

| Beneficios Clave | Distribución uniforme del calor, procesamiento continuo, alta eficiencia energética, consistencia superior del producto |

| Idoneidad del Material | Polvos, gránulos, pellets (no para objetos sólidos grandes) |

| Limitaciones Comunes | Complejidad mecánica, mayor mantenimiento en comparación con los hornos estacionarios |

¿Listo para optimizar el procesamiento de sus materiales energéticos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté escalando la conversión de biomasa o sintetizando materiales de baterías de alto rendimiento, podemos ayudarle a lograr una eficiencia y consistencia superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio o proceso de producción!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión