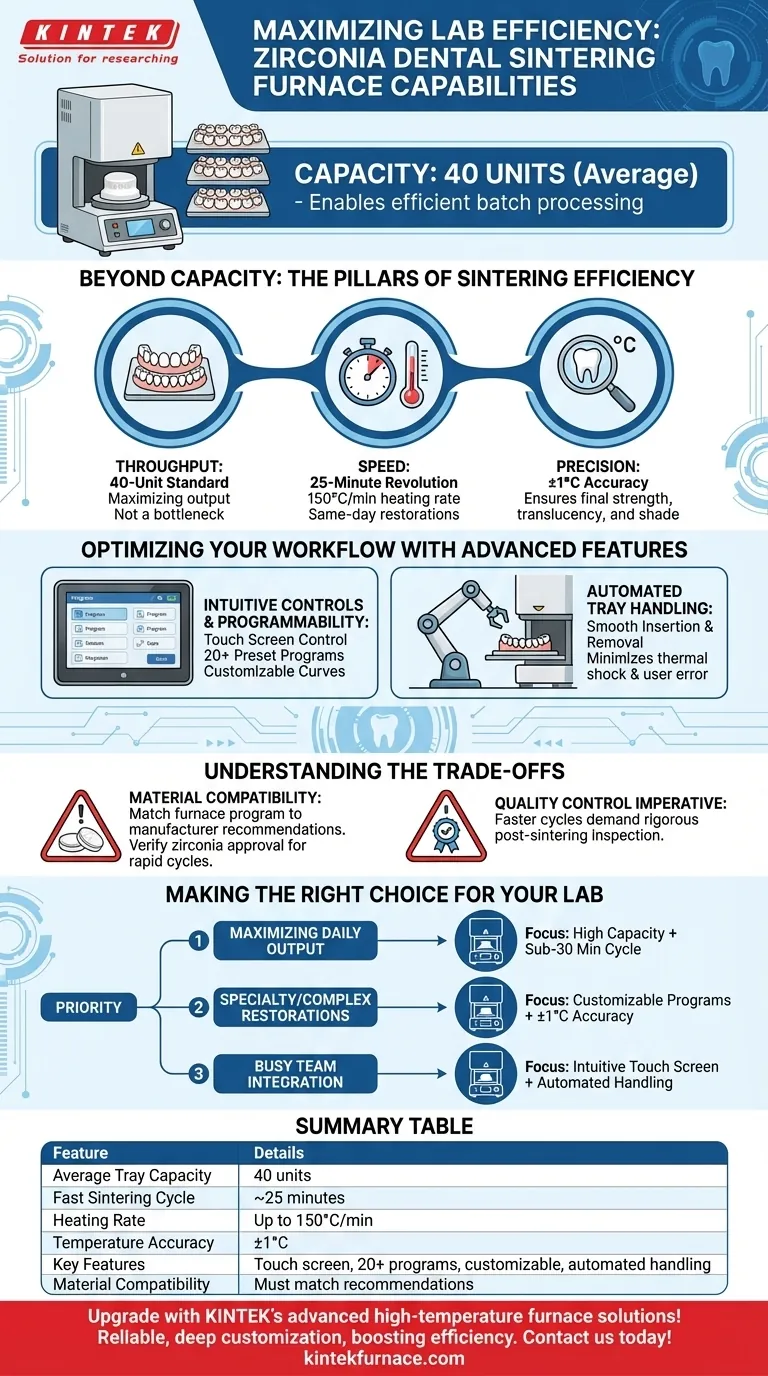

En promedio, una bandeja estándar de horno de sinterización dental de zirconia puede albergar aproximadamente 40 unidades dentales. Esta capacidad permite un procesamiento por lotes eficiente en un entorno de laboratorio dental típico. Sin embargo, el número de unidades es solo una parte de una ecuación mucho más grande que determina el verdadero valor y el impacto de un horno en su flujo de trabajo.

La consideración central no es simplemente cuántos dientes puede contener un horno, sino con qué rapidez y precisión puede procesarlos. La combinación de capacidad, velocidad y precisión es lo que realmente define la eficiencia y la rentabilidad del proceso de restauración de un laboratorio dental moderno.

Más allá de la capacidad: los pilares de la eficiencia de sinterización

Si bien la capacidad de 40 unidades proporciona una base para el rendimiento, otros dos factores —velocidad y precisión— son críticos para evaluar el rendimiento de un horno de zirconia moderno.

Rendimiento: el estándar de 40 unidades

Una capacidad de 40 unidades es un estándar robusto para la mayoría de las operaciones de laboratorio dental. Permite el procesamiento de múltiples casos simultáneamente, maximizando la producción de un solo ciclo de sinterización.

Este tamaño de lote está diseñado para alinearse con la producción diaria típica, asegurando que el horno sea un facilitador, no un cuello de botella, en su flujo de trabajo.

Velocidad: La revolución de los 25 minutos

El avance más significativo en los últimos años es la drástica reducción de los tiempos de ciclo. Los hornos modernos de sinterización rápida pueden completar un ciclo completo en tan solo 25 minutos.

Esto es posible gracias a notables velocidades de calentamiento, con algunos modelos capaces de alcanzar temperaturas objetivo a 150 °C por minuto. Esta velocidad transforma el flujo de trabajo, permitiendo restauraciones en el mismo día y un rápido cambio en casos urgentes.

Precisión: el papel crítico de la precisión de ±1 °C

La velocidad carece de sentido sin precisión. La resistencia final, la translucidez y el tono de la zirconia dependen en gran medida de un perfil de temperatura de sinterización exacto.

Un horno con una precisión de temperatura de ±1 °C asegura que las propiedades del material se realicen completa y consistentemente. Este nivel de control no es negociable para producir restauraciones predecibles y de alta calidad, y evitar costosas repeticiones.

Optimización de su flujo de trabajo con funciones avanzadas

Los hornos modernos no son solo hornos; son instrumentos sofisticados diseñados para mejorar la consistencia y reducir el error del usuario.

Controles intuitivos y programabilidad

Características como una pantalla táctil de control intuitiva y 20 o más programas de calentamiento preestablecidos reducen significativamente la curva de aprendizaje para los técnicos.

La capacidad de crear y guardar curvas de sinterización personalizables brinda a los laboratorios la flexibilidad de trabajar con una amplia gama de materiales de zirconia de diferentes fabricantes, cada uno con sus propios requisitos específicos.

Manejo automatizado de bandejas

El manejo automatizado de bandejas es otra característica clave que aumenta la eficiencia. Asegura la inserción y extracción suave y segura de la bandeja de sinterización, minimizando el riesgo de choque térmico para las restauraciones o errores del operador.

Comprendiendo las compensaciones

Si bien los beneficios de la sinterización rápida son claros, es esencial abordar esta tecnología con una comprensión completa de sus requisitos.

La cuestión de la compatibilidad de materiales

No todos los discos de zirconia están formulados para ciclos de sinterización ultrarrápidos. El uso de un material no certificado para el calentamiento rápido puede comprometer la integridad estructural y la calidad estética de la restauración final.

Es absolutamente crítico hacer coincidir el programa de sinterización del horno con las recomendaciones específicas del fabricante del material. Verifique siempre que la zirconia elegida esté aprobada para el ciclo que pretende utilizar.

El imperativo del control de calidad

Los ciclos más rápidos exigen un control de calidad igualmente meticuloso. Con un tiempo de respuesta más rápido, es aún más importante tener un proceso riguroso para inspeccionar las restauraciones después de la sinterización para garantizar que cumplan con todos los estándares clínicos y estéticos.

Tomando la decisión correcta para su laboratorio

La selección del horno adecuado depende de equilibrar las prioridades específicas de su laboratorio.

- Si su objetivo principal es maximizar la producción diaria: Priorice un horno que combine la capacidad de 40 unidades con un ciclo de sinterización verificado de menos de 30 minutos para lograr el mayor rendimiento.

- Si su objetivo principal son las restauraciones especializadas o complejas: Céntrese en hornos con programas de calentamiento altamente personalizables y una precisión probada de ±1 °C para garantizar la integridad absoluta del material.

- Si su objetivo principal es integrar un horno en un equipo ocupado: Busque modelos con pantallas táctiles intuitivas, amplios programas preestablecidos y manejo automatizado para minimizar la capacitación y el error del usuario.

Al comprender la interacción entre capacidad, velocidad y precisión, puede seleccionar un horno que no solo satisfaga sus necesidades, sino que eleve las capacidades de su laboratorio.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Capacidad promedio de la bandeja | 40 unidades dentales |

| Tiempo de ciclo de sinterización rápido | Tan solo 25 minutos |

| Tasa de calentamiento | Hasta 150 °C por minuto |

| Precisión de temperatura | ±1 °C |

| Características clave | Controles de pantalla táctil, más de 20 programas preestablecidos, curvas de sinterización personalizables, manejo automatizado de bandejas |

| Compatibilidad de materiales | Requiere hacer coincidir los discos de zirconia con las recomendaciones del fabricante |

¡Actualice su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios hornos de sinterización confiables, incluidos hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando la eficiencia y la rentabilidad. Contáctenos hoy para descubrir cómo nuestras soluciones personalizadas pueden elevar su proceso de restauración.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión