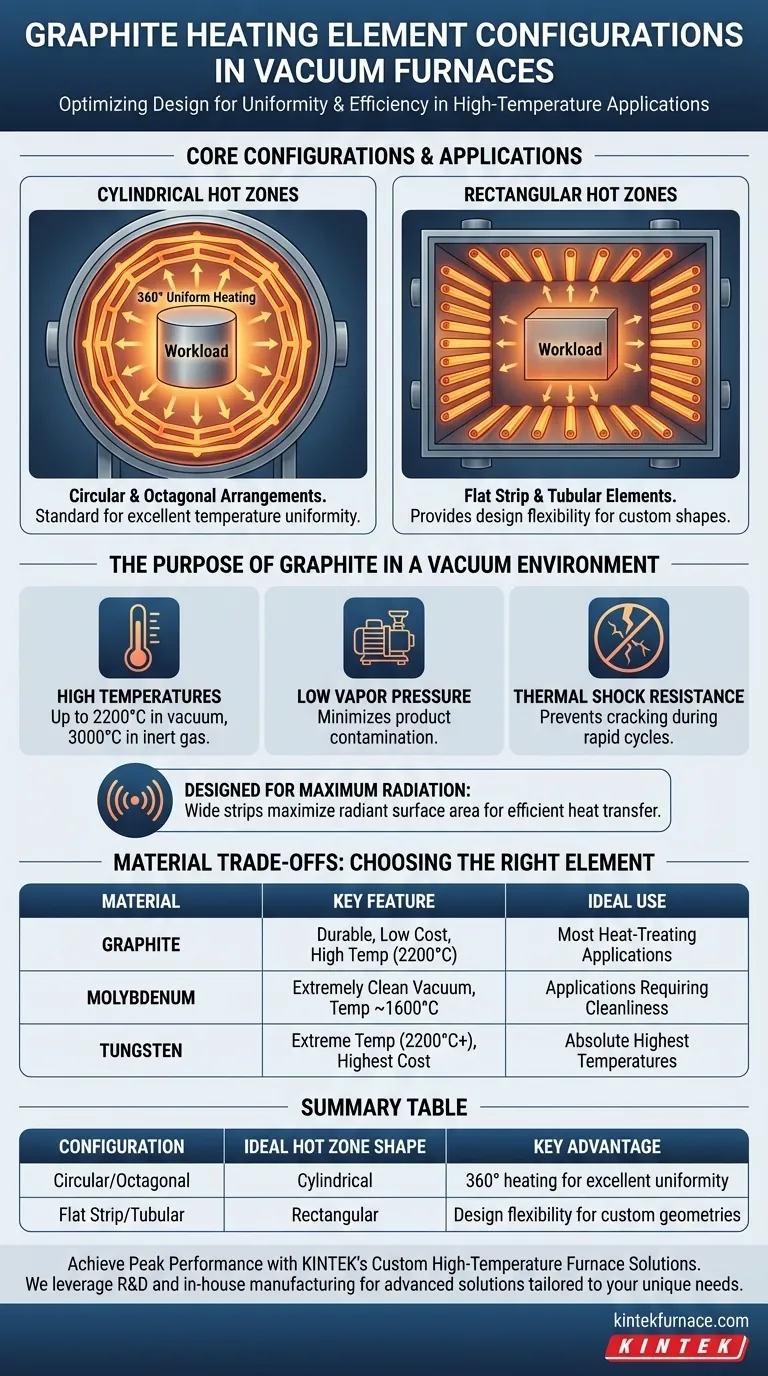

En un horno de vacío, los elementos calefactores de grafito se disponen más comúnmente en configuraciones circulares de 360° u octogonales para zonas calientes cilíndricas. Para zonas calientes rectangulares, los diseñadores utilizan formas de tira plana o tubulares para lograr el mismo objetivo de calentamiento uniforme y eficiente.

La disposición física de un elemento calefactor de grafito no es arbitraria; es una elección de diseño deliberada impulsada por la geometría de la zona caliente del horno para maximizar el área de superficie radiante y garantizar una uniformidad de temperatura excepcional.

El propósito del grafito en un entorno de vacío

Antes de examinar configuraciones específicas, es crucial comprender por qué el grafito es un material superior para esta aplicación. Sus propiedades lo hacen especialmente adecuado para las condiciones duras y de alta temperatura de un horno de vacío.

Propiedades clave para la operación en vacío

El grafito puede operar a temperaturas extremadamente altas, hasta 2200 °C en vacío e incluso 3000 °C en una atmósfera de gas inerte.

Tiene una presión de vapor muy baja, lo cual es fundamental para minimizar la contaminación del producto dentro del vacío.

Además, el grafito ofrece una excelente resistencia al choque térmico, lo que evita que se agriete durante los ciclos rápidos de calentamiento y enfriamiento.

Diseñado para la máxima radiación

El calentamiento en vacío se logra principalmente a través de la radiación. Por lo tanto, los elementos a menudo se diseñan como tiras o cintas anchas.

Esta forma maximiza el área de superficie física, lo que a su vez crea una gran área de superficie radiante para la transferencia de calor más eficiente a la carga de trabajo.

Evolución de los elementos modernos de grafito

Los primeros elementos de grafito eran voluminosos y propensos a fallar en sus conexiones eléctricas.

Los avances modernos en ciencia de materiales y fabricación han superado estos problemas. El grafito de hoy es un material altamente confiable y aceptado, conocido por su larga vida útil e inercia química.

Configuraciones centrales y sus aplicaciones

La elección de la configuración corresponde directamente a la forma de la zona caliente del horno. El objetivo es siempre rodear la carga de trabajo para un calentamiento uniforme.

Disposiciones circulares y octogonales

Estas son las configuraciones más comunes, que proporcionan cobertura de calentamiento de 360°.

Son el estándar para hornos con una zona caliente cilíndrica, asegurando que el calor irradie uniformemente desde todas las direcciones hacia el centro. Este diseño es reconocido por ofrecer una excelente uniformidad de temperatura.

Elementos de tira plana y tubulares

Cuando un horno requiere una zona caliente rectangular, los diseños circulares no son prácticos.

En estos casos, se disponen tiras planas o elementos tubulares para revestir las paredes de la zona caliente. Esto proporciona la flexibilidad de diseño necesaria y, al mismo tiempo, logra una distribución uniforme del calor en un espacio no cilíndrico.

Comprender las compensaciones del material

Si bien el grafito es a menudo la opción predeterminada, es uno de varios materiales utilizados para elementos calefactores de hornos de vacío. Comprender las alternativas proporciona un contexto crítico para su selección.

Grafito: El caballo de batalla duradero

El grafito se selecciona por su durabilidad, bajo costo comparativo y capacidad para manejar temperaturas muy altas (hasta 2200 °C). Es la opción más común para una amplia gama de aplicaciones de tratamiento térmico.

Molibdeno: El especialista en limpieza

El molibdeno se utiliza en aplicaciones donde un entorno de vacío extremadamente limpio es primordial, ya que tiene una presión de vapor aún menor que el grafito. Su límite de temperatura suele ser de alrededor de 1600 °C.

Tungsteno: El experto en temperaturas extremas

Para aplicaciones que requieren las temperaturas más altas absolutas, el tungsteno es el material de elección, capaz de soportar hasta 2200 °C o más. Generalmente es la opción más cara.

Tomando la decisión correcta para su horno

Su configuración óptima depende del diseño físico de su horno y de los requisitos específicos de su proceso.

- Si su enfoque principal es una zona caliente cilíndrica estándar: Una configuración de grafito circular u octogonal de 360° es el estándar de la industria para garantizar un calentamiento uniforme.

- Si su enfoque principal es una zona caliente personalizada o rectangular: Los elementos de grafito de tira plana o tubulares ofrecen la flexibilidad de diseño necesaria para estas geometrías específicas.

- Si su enfoque principal es la durabilidad rentable para la mayoría de las aplicaciones: El grafito sigue siendo la opción de material preferida frente a metales más especializados.

- Si su enfoque principal es un proceso excepcionalmente limpio o temperaturas extremas: Es posible que deba evaluar las compensaciones de usar molibdeno o tungsteno en lugar de grafito.

En última instancia, alinear las propiedades del material y la geometría física del elemento calefactor con el diseño de su horno es la clave para lograr un proceso térmico eficiente y confiable.

Tabla resumen:

| Configuración | Forma ideal de la zona caliente | Ventaja clave |

|---|---|---|

| Circular/Octogonal | Cilíndrica | Calentamiento de 360° para una excelente uniformidad |

| Tira plana/Tubular | Rectangular | Flexibilidad de diseño para geometrías personalizadas |

Logre el máximo rendimiento con las soluciones personalizadas de hornos de alta temperatura de KINTEK

Seleccionar la configuración correcta del elemento calefactor de grafito es fundamental para la eficiencia y la uniformidad de temperatura de su horno de vacío. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y personalizadas de hornos de alta temperatura adaptadas a sus requisitos experimentales únicos.

Nuestra amplia línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda. Ya sea que necesite una zona caliente cilíndrica estándar con calentamiento de 360° o un diseño rectangular personalizado, diseñamos la solución perfecta para su laboratorio.

¿Listo para optimizar su proceso térmico? Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros elementos calefactores de grafito duraderos y de alto rendimiento pueden mejorar su aplicación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior