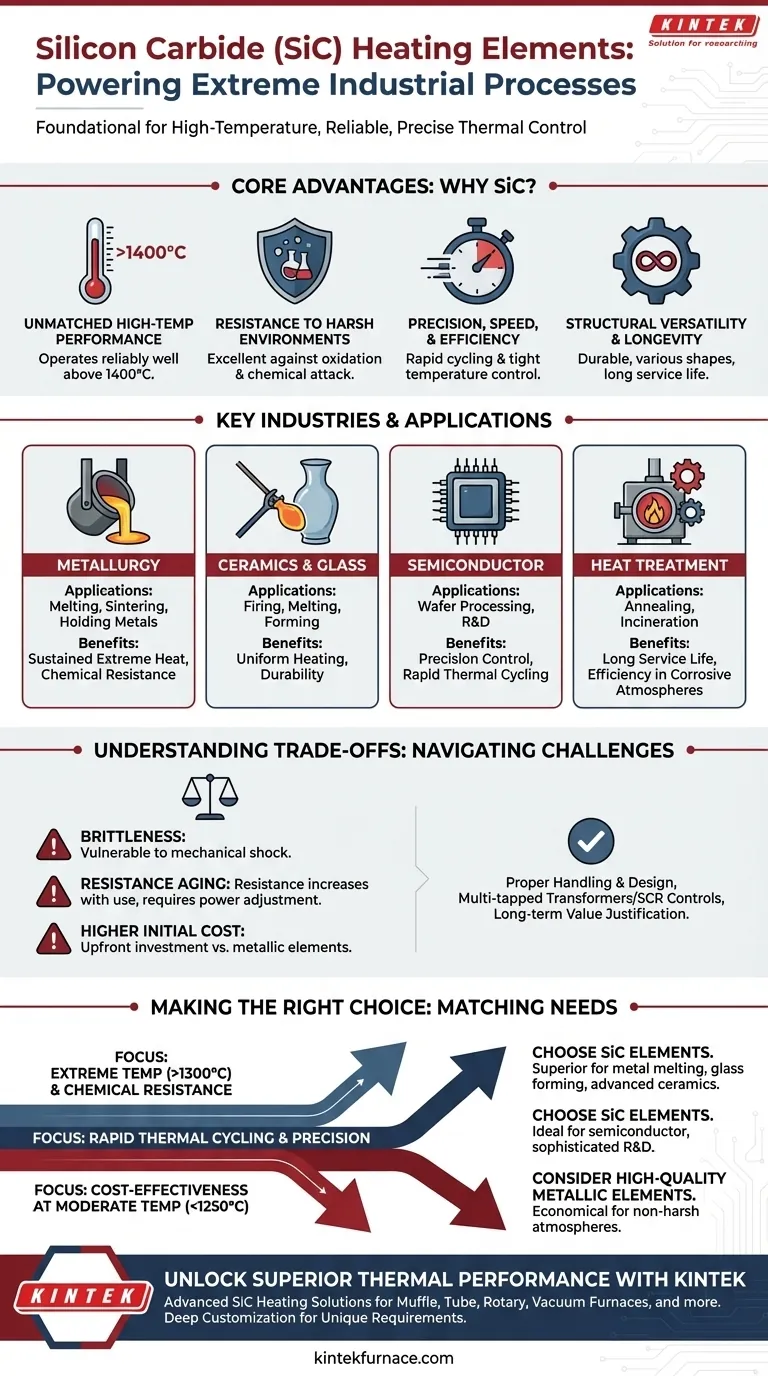

En resumen, los elementos calefactores de carburo de silicio (SiC) son componentes fundamentales en las industrias que exigen temperaturas extremas y un control térmico fiable y preciso. Su uso está muy extendido en campos exigentes como la metalurgia, la fabricación de cerámica y vidrio, la producción de semiconductores y el tratamiento térmico industrial. Los elementos de SiC se eligen por su capacidad para funcionar donde los elementos metálicos convencionales fallarían.

La razón principal por la que el carburo de silicio es tan frecuente es su combinación única de propiedades: puede operar a temperaturas excepcionalmente altas, ofrece una larga vida útil incluso en atmósferas químicas hostiles y proporciona el control rápido y preciso necesario para procesos industriales sensibles.

Por qué estas industrias confían en el carburo de silicio

La decisión de utilizar elementos calefactores de SiC no es arbitraria; está impulsada por requisitos de ingeniería específicos que solo un material como el carburo de silicio puede cumplir. Diferentes industrias aprovechan distintas ventajas de esta cerámica avanzada.

Rendimiento inigualable a altas temperaturas

Los elementos de carburo de silicio pueden operar de forma fiable a temperaturas de horno muy superiores a 1400 °C (2550 °F), superando con creces los límites de la mayoría de los elementos calefactores metálicos.

Esta capacidad es esencial para la metalurgia, donde procesos como la fusión, la sinterización y el mantenimiento de metales fundidos requieren un calor sostenido y extremo. Es igualmente crítica en la fabricación de vidrio para aplicaciones de fusión y conformado.

Resistencia a entornos hostiles

Los elementos de SiC exhiben una excelente resistencia a la oxidación y al ataque químico, incluso a altas temperaturas. Esto los hace ideales para su uso en hornos con atmósferas reactivas.

Esta propiedad es vital para el tratamiento térmico de metales y en procesos de incineración, donde los subproductos corrosivos son comunes. Asegura una vida útil larga y predecible, reduciendo costosos tiempos de inactividad.

Precisión, velocidad y eficiencia

Los elementos se calientan y enfrían rápidamente, lo que permite ciclos de proceso rápidos y un control preciso de la temperatura. Una corriente eléctrica pasa a través del elemento, generando calor radiante que puede modularse con precisión ajustando el voltaje.

Esta capacidad de respuesta es crítica en la fabricación de semiconductores y en I+D de laboratorio, donde los perfiles térmicos deben seguirse exactamente. Su eficiencia energética también reduce los costos operativos en aplicaciones intensivas en energía.

Versatilidad estructural y longevidad

Los elementos de SiC se fabrican en varias formas, incluyendo varillas, espirales y formas de U, y pueden instalarse tanto vertical como horizontalmente. Esto permite un diseño flexible del horno.

Su durabilidad inherente y su larga vida útil los convierten en una opción económica a largo plazo, a pesar de una inversión inicial potencialmente mayor. Esta fiabilidad es un factor clave para cualquier operación industrial de alto rendimiento.

Comprendiendo las compensaciones

Aunque son muy efectivos, los elementos de SiC no son una solución universal. Comprender sus limitaciones es clave para una implementación exitosa y para evitar errores comunes.

Fragilidad y choque mecánico

Como la mayoría de las cerámicas, el carburo de silicio es frágil. Los elementos pueden fracturarse si se someten a un choque mecánico significativo, como una caída o una sujeción inadecuada contra la vibración.

La manipulación cuidadosa durante la instalación y el mantenimiento es innegociable. Los diseños de hornos también deben tener en cuenta la expansión térmica para evitar ejercer tensión mecánica sobre los elementos a medida que se calientan.

Envejecimiento de la resistencia

Una característica fundamental del SiC es que su resistencia eléctrica aumenta gradualmente con el uso a lo largo del tiempo. Este fenómeno se conoce como envejecimiento.

Para compensar esto, el sistema de suministro de energía debe ser capaz de entregar un voltaje progresivamente más alto para mantener la potencia de salida (calor) requerida. Esto a menudo requiere el uso de transformadores con múltiples tomas o sofisticados controles SCR.

Mayor costo inicial

El costo inicial de los elementos de SiC y sus sistemas de control de potencia requeridos es típicamente más alto que el de los elementos metálicos estándar como el Kanthal (FeCrAl).

Esta inversión inicial se justifica por una vida útil más larga, una mayor capacidad de temperatura y un mejor control del proceso, pero debe tenerse en cuenta en el análisis económico del sistema del horno.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de elemento calefactor correcta requiere alinear sus capacidades con su objetivo operativo principal.

- Si su enfoque principal son las temperaturas extremas (>1300 °C) y la resistencia química: Los elementos de SiC son la opción superior para procesos como la fusión de metales, el conformado de vidrio o la cocción de cerámicas avanzadas.

- Si su enfoque principal es el ciclo térmico rápido y la precisión: El rápido tiempo de respuesta y la controlabilidad del SiC lo hacen ideal para el procesamiento de semiconductores y hornos de I+D sofisticados.

- Si su enfoque principal es la rentabilidad a temperaturas moderadas (<1250 °C): Los elementos metálicos de alta calidad pueden proporcionar una solución más económica para aplicaciones sin atmósferas hostiles o demandas térmicas extremas.

En última instancia, comprender estas características fundamentales garantiza que seleccione una solución de calefacción que ofrezca tanto rendimiento como valor a largo plazo.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios clave de los elementos de SiC |

|---|---|---|

| Metalurgia | Fusión, sinterización, mantenimiento de metales | Operación a alta temperatura (>1400 °C), resistencia química |

| Cerámica y vidrio | Cocción, fusión, conformado | Calentamiento uniforme, durabilidad en entornos hostiles |

| Semiconductores | Procesamiento de obleas, I+D | Control de precisión, ciclo térmico rápido |

| Tratamiento térmico | Recocido, incineración | Larga vida útil, eficiencia en atmósferas corrosivas |

¡Desbloquee un rendimiento térmico superior con las soluciones avanzadas de calefacción de carburo de silicio de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos industriales con elementos calefactores fiables y precisos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables