En resumen, los hornos de sinterización de tubo giratorio se utilizan principalmente en las industrias metalúrgica, cerámica, de nuevas energías y química. Su función principal es calentar y procesar uniformemente materiales granulares o en polvo a altas temperaturas, lo que los hace indispensables para la fabricación de materiales avanzados.

El verdadero valor de un horno de tubo giratorio no es solo su alto calor, sino su capacidad para mezclar continuamente los materiales durante el procesamiento. Esto asegura una uniformidad excepcional, un requisito crítico para producir los polvos y componentes de alto rendimiento que exige la industria moderna.

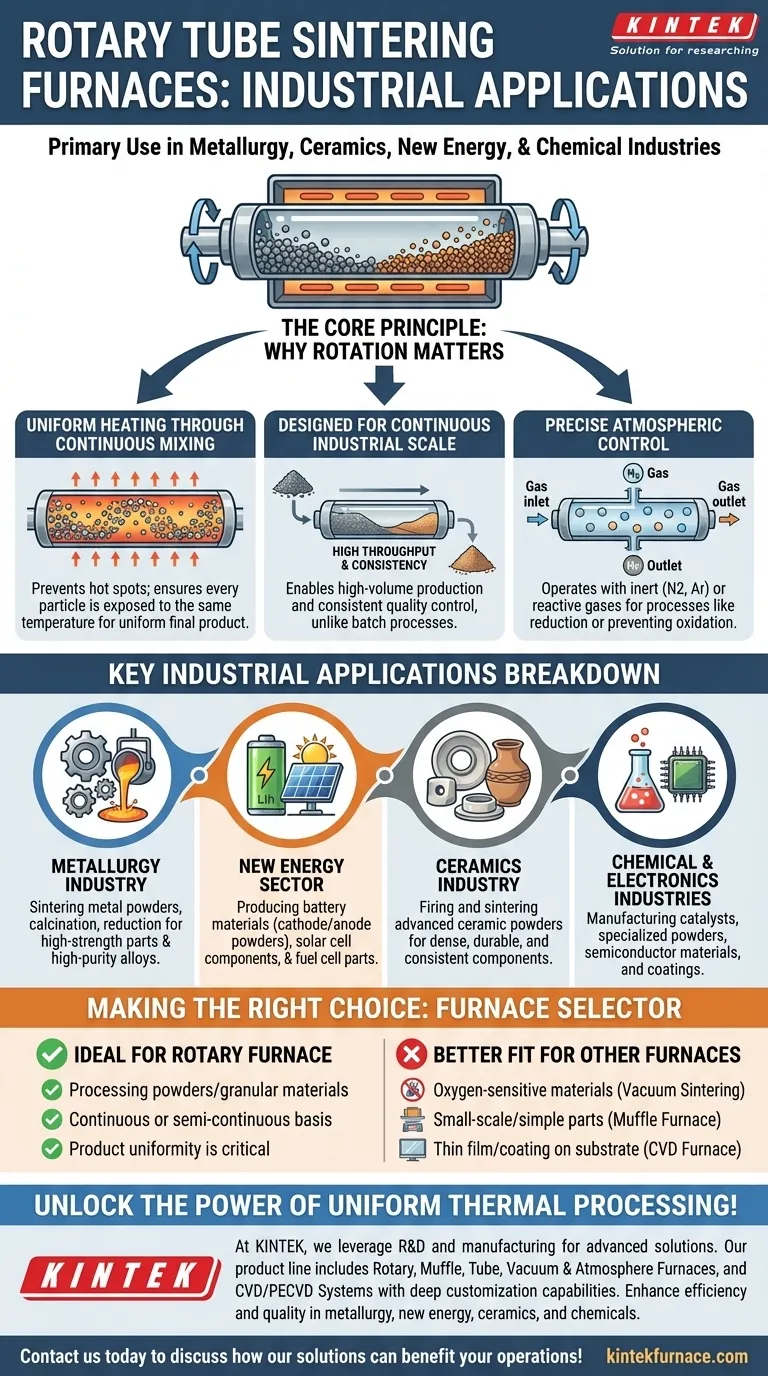

El Principio Central: Por Qué la Rotación es Importante

Un horno de tubo giratorio está diseñado para el procesamiento térmico dinámico. Comprender su mecanismo fundamental explica su adopción generalizada en múltiples campos de alta tecnología.

Calentamiento Uniforme Mediante Mezcla Continua

El horno consta de un tubo cilíndrico que gira lentamente mientras se calienta externamente. A medida que el material, generalmente un polvo o gránulo, se introduce en el tubo, la rotación hace que se revuelva y se mezcle continuamente.

Esta agitación constante asegura que cada partícula se exponga a la misma temperatura durante el mismo período. Esto previene puntos calientes e inconsistencias, lo que lleva a un producto final altamente uniforme.

Diseñado para Escala Industrial Continua

A diferencia de los hornos de "lote" donde el material se carga y descarga en ciclos discretos, muchos hornos rotatorios están diseñados para un funcionamiento continuo. El material en bruto se introduce por un extremo y el material procesado se descarga por el otro.

Este flujo de trabajo continuo es esencial para la fabricación industrial a gran escala, lo que permite un alto rendimiento y un control de calidad constante.

Control Preciso de la Atmósfera

Estos hornos pueden operar con atmósferas controladas, como gases inertes (nitrógeno, argón) o gases reactivos. Esto es fundamental para procesos como la reducción (eliminación de oxígeno de los óxidos metálicos) o la prevención de la oxidación en materiales sensibles.

Análisis de Aplicaciones Industriales Clave

La combinación de calentamiento uniforme, procesamiento continuo y control de la atmósfera convierte al horno de tubo giratorio en una herramienta vital en varios sectores clave.

La Industria Metalúrgica

En metalurgia, estos hornos son una piedra angular de la metalurgia de polvos. Se utilizan para sinterizar polvos metálicos por debajo de su punto de fusión para crear piezas densas y de alta resistencia.

También desempeñan un papel fundamental en la producción de metales y aleaciones de alta pureza a través de procesos como la calcinación (descomposición térmica) y la reducción.

El Sector de Nuevas Energías

Esta es un área de aplicación en rápido crecimiento. Los hornos rotatorios son esenciales para producir materiales para baterías de iones de litio, donde la composición química y la estructura de las partículas de los polvos de cátodo y ánodo deben controlarse con precisión mediante el tostado.

También se utilizan en la fabricación de componentes para células solares y pilas de combustible, que dependen de materiales avanzados con propiedades específicas.

La Industria Cerámica

El horno se utiliza para la cocción y sinterización de polvos cerámicos avanzados. El calentamiento uniforme asegura la creación de componentes cerámicos densos y duraderos con propiedades mecánicas y térmicas consistentes, evitando grietas o debilidades.

Las Industrias Química y Electrónica

En el procesamiento químico, los hornos rotatorios se utilizan para producir catalizadores, óxido de zinc y otros polvos químicos especializados.

En electrónica, se utilizan para preparar materiales semiconductores específicos y recubrimientos que requieren un tratamiento térmico preciso para lograr sus propiedades eléctricas deseadas.

Comprender las Compensaciones

Aunque es potente, un horno de tubo giratorio no es la solución universal para todas las aplicaciones de alta temperatura.

Cuándo es Ideal un Horno Rotatorio

Este horno sobresale cuando se procesan polvos o materiales granulares de forma continua o semicontinua, y donde la uniformidad del producto es el factor más crítico.

Cuándo Otros Hornos son Más Adecuados

Para materiales muy sensibles al oxígeno, un horno de sinterización al vacío dedicado proporciona un entorno más puro. Para investigaciones de laboratorio a pequeña escala o tratamiento térmico simple de piezas sólidas, un horno de mufla menos complejo suele ser más práctico. Para crear películas delgadas o recubrimientos sobre un sustrato, un horno CVD (Deposición Química de Vapor) es la herramienta apropiada.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de procesamiento térmico correcta depende enteramente de su material y su objetivo de fabricación.

- Si su enfoque principal es el procesamiento uniforme de grandes volúmenes de polvos (p. ej., materiales de batería, polvos metálicos): Un horno de sinterización de tubo giratorio es la solución estándar de la industria por su eficiencia y consistencia.

- Si su enfoque principal es crear piezas de ultra alta pureza en un entorno libre de oxígeno: Un horno de vacío es más adecuado para proteger su material de la contaminación atmosférica.

- Si su enfoque principal es el trabajo de laboratorio en lotes pequeños o el tratamiento térmico de un objeto sólido: Un horno de mufla más simple y rentable es probablemente la mejor opción.

En última instancia, hacer coincidir las capacidades del horno con los requisitos de su proceso es la clave para lograr un resultado exitoso.

Tabla Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Metalurgia | Sinterización de polvos metálicos, calcinación, reducción para piezas y aleaciones de alta resistencia |

| Cerámica | Cocción y sinterización de polvos cerámicos para componentes duraderos y consistentes |

| Nuevas Energías | Producción de materiales para baterías de iones de litio, componentes de células solares y piezas de pilas de combustible |

| Química | Fabricación de catalizadores, óxido de zinc y polvos químicos especializados |

| Electrónica | Preparación de materiales semiconductores y recubrimientos con tratamiento térmico preciso |

¡Desbloquee el poder del procesamiento térmico uniforme para su industria! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Ya sea que trabaje en metalurgia, nuevas energías, cerámica o productos químicos, podemos mejorar su eficiencia y calidad de producto. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura