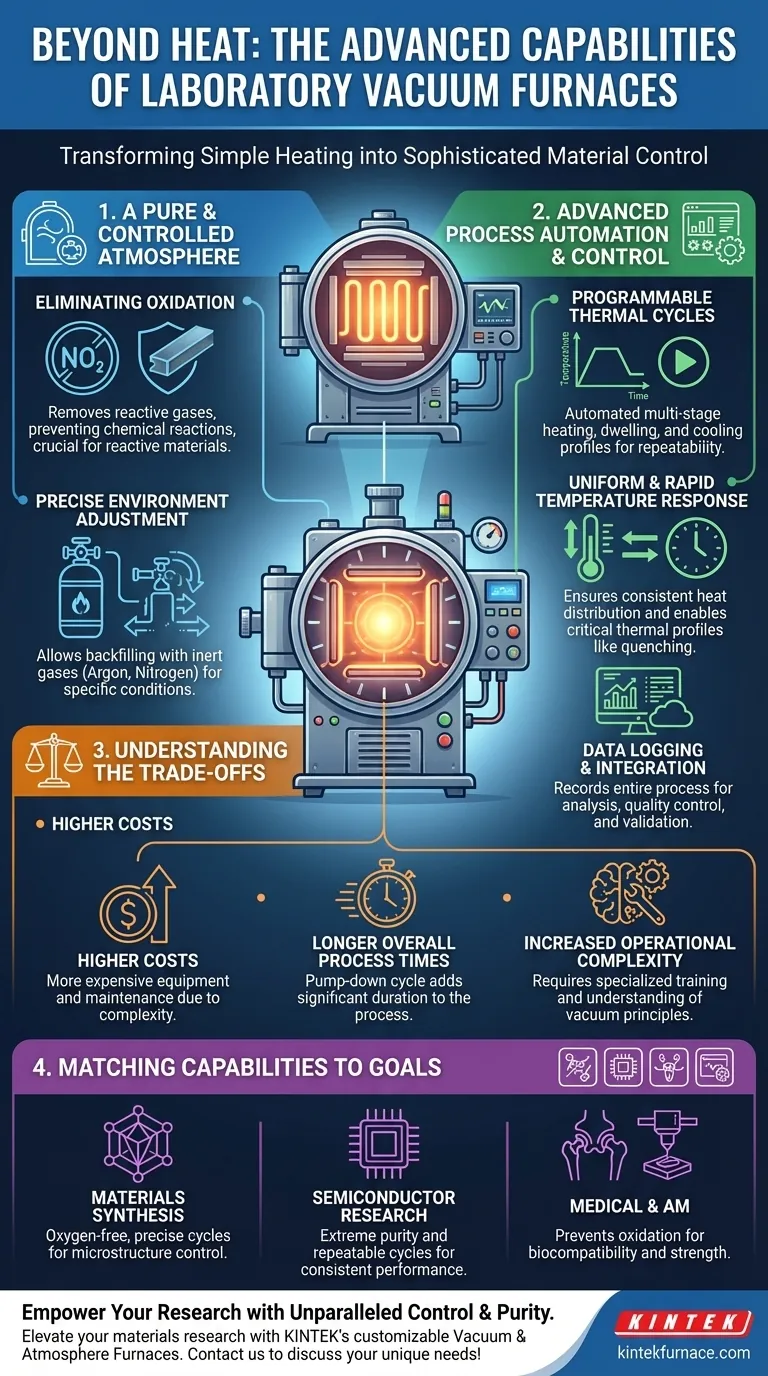

Además de simplemente alcanzar altas temperaturas, un horno de vacío de laboratorio ofrece un conjunto de capacidades avanzadas centradas en la creación de un entorno de procesamiento altamente controlado, repetible y puro. Estos hornos proporcionan automatización precisa de todo el ciclo térmico, control atmosférico ajustado y sistemas integrados para el monitoreo y la seguridad del proceso, transformándolos de un simple calentador en un instrumento sofisticado para la investigación y el desarrollo de materiales.

Un horno de vacío de laboratorio debe entenderse no como una herramienta para el calor, sino como una herramienta para el control. Su función principal es eliminar las variables atmosféricas y automatizar procesos térmicos complejos, permitiendo la manipulación precisa de las propiedades del material en un entorno libre de oxígeno.

La capacidad central: una atmósfera pura y controlada

La característica distintiva de un horno de vacío es su capacidad para eliminar la atmósfera, y sus contaminantes, de la ecuación. Esto desbloquea capacidades de procesamiento que son imposibles en un horno estándar.

Eliminación de la oxidación y la contaminación

Al bombear la cámara al vacío, se eliminan casi todo el oxígeno y otros gases reactivos. Esto previene la oxidación y otras reacciones químicas no deseadas que de otro modo ocurrirían a altas temperaturas.

Este entorno libre de oxígeno es fundamental para el procesamiento de metales reactivos, ciertas cerámicas y otros materiales sensibles, asegurando su pureza química e integridad estructural.

Ajuste del entorno con precisión

Los hornos de vacío modernos permiten un ajuste preciso del grado de vacío y pueden rellenarse con gases inertes específicos como argón o nitrógeno. Esto le da un control directo sobre las condiciones atmosféricas exactas de su proceso.

Los investigadores pueden estudiar cómo se comportan los materiales bajo presiones parciales específicas o en entornos completamente inertes, lo que permite el desarrollo de materiales avanzados con propiedades únicas.

Automatización y control avanzados de procesos

Los hornos de vacío de laboratorio se definen por su capacidad para ejecutar procesos complejos con una precisión y repetibilidad excepcionales, gracias a sofisticados sistemas de control.

Ciclos térmicos programables

La mayoría de las unidades cuentan con controladores lógicos programables (PLC) o sistemas PID que automatizan todo el perfil térmico. Puede programar múltiples etapas de rampas de calentamiento, tiempos de permanencia a temperaturas específicas y tasas de enfriamiento controladas.

Esta automatización asegura que cada ciclo sea idéntico, lo cual es esencial para lograr resultados experimentales repetibles y propiedades de material consistentes en producciones a pequeña escala.

Respuesta de temperatura uniforme y rápida

Estos hornos utilizan zonas de calentamiento aisladas cuidadosamente diseñadas y múltiples sensores de temperatura para garantizar una distribución uniforme del calor en todo el espacio de trabajo. Esto elimina los puntos calientes o fríos que podrían arruinar una muestra.

También están diseñados para un calentamiento y enfriamiento rápidos, lo que no solo acorta los tiempos de proceso sino que también permite perfiles térmicos, como el templado, que son críticos para controlar la microestructura final de un material.

Registro de datos e integración de sistemas

Muchos hornos ofrecen integración con PC para control remoto y, lo que es más importante, registro completo de datos. El sistema puede registrar la temperatura, la presión y el flujo de gas durante todo el proceso.

Estos datos son invaluables para el análisis de procesos, el control de calidad y la validación de resultados experimentales para publicación o certificación. Las características de seguridad como la protección contra sobretemperatura y el apagado automático también son estándar.

Comprensión de las ventajas y desventajas

Si bien son potentes, las capacidades de un horno de vacío conllevan consideraciones operativas específicas. Comprenderlas es clave para justificar su uso.

Mayores costes de equipo y mantenimiento

La complejidad de las bombas de vacío, sellos, cámara y sistemas de control hace que estos hornos sean significativamente más caros que sus homólogos atmosféricos. El mantenimiento también es más complejo, requiriendo revisiones regulares de los sellos y del rendimiento del sistema de vacío.

Tiempos de proceso generales más largos

Aunque el calentamiento y el enfriamiento pueden ser rápidos, lograr un alto vacío lleva tiempo. El ciclo de bombeo puede añadir una duración significativa al proceso general, especialmente para cámaras más grandes o cuando se requieren altos niveles de vacío.

Mayor complejidad operativa

Operar un horno de vacío requiere más capacitación y cuidado que un horno estándar. Los usuarios deben comprender los principios del vacío, la detección de fugas y los procedimientos de carga adecuados para garantizar tanto la seguridad como el éxito del proceso.

Alineación de capacidades con su objetivo de investigación

Para tomar la decisión correcta, alinee las capacidades del horno con su aplicación específica.

- Si su enfoque principal es la síntesis de materiales (por ejemplo, cerámicas avanzadas, compuestos): La capacidad de crear un entorno libre de oxígeno y ejecutar ciclos térmicos precisos de múltiples etapas es la capacidad más crítica para controlar la microestructura y fase finales.

- Si su enfoque principal es la investigación de semiconductores (por ejemplo, recocido, difusión): Los beneficios clave son la pureza extrema del entorno de vacío y la repetibilidad absoluta de los ciclos térmicos, asegurando un rendimiento consistente del dispositivo.

- Si su enfoque principal son los dispositivos médicos o la fabricación aditiva (por ejemplo, sinterización de implantes, post-procesamiento de metal impreso en 3D): La prevención de la oxidación por vacío es primordial para asegurar la biocompatibilidad, resistencia e integridad de la pieza final.

En última instancia, estas capacidades integradas le permiten ir más allá del simple calentamiento y comenzar a diseñar activamente las propiedades del material con un control sin igual.

Tabla resumen:

| Capacidad | Características clave | Beneficios |

|---|---|---|

| Atmósfera Pura | Eliminación de oxígeno por vacío, relleno con gas inerte | Previene la oxidación, permite el procesamiento de materiales reactivos |

| Automatización del Proceso | Ciclos térmicos programables, calentamiento uniforme, respuesta rápida | Asegura la repetibilidad, controla la microestructura, reduce los tiempos de proceso |

| Datos y Seguridad | Registro de datos, integración con PC, protección contra sobretemperatura | Apoya el análisis, el control de calidad y la operación segura |

¿Listo para elevar su investigación de materiales con precisión y control? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, diseñados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos y ofrecer resultados fiables y repetibles.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza