En esencia, un horno rotatorio proporciona una uniformidad de material, eficiencia térmica y control de proceso superiores en comparación con los hornos de banda de malla tradicionales. La ventaja fundamental proviene de su capacidad para hacer rodar continuamente el material, asegurando que cada partícula reciba una exposición consistente al calor y a la atmósfera de procesamiento. Este tratamiento dinámico elimina los puntos calientes y los gradientes de temperatura inherentes al equipo de calentamiento estático.

La diferencia principal entre un horno rotatorio y uno de banda de malla no es solo el hardware; es un cambio del procesamiento estático al dinámico. Al mover activamente el material, un horno rotatorio resuelve el desafío fundamental de lograr una transferencia de calor uniforme, lo que se traduce directamente en un producto final de mayor calidad y más consistente.

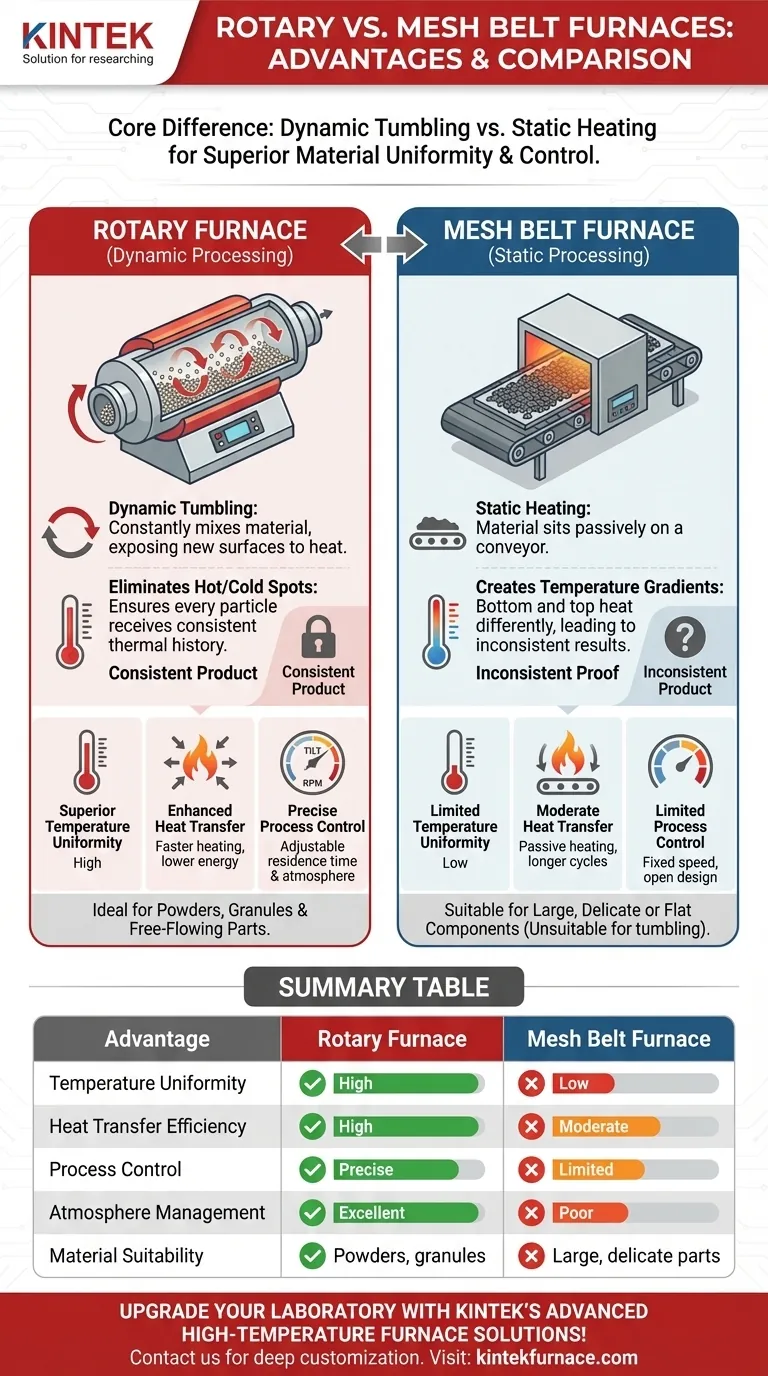

La Ventaja Principal: Calentamiento Dinámico vs. Estático

Los beneficios más significativos de un horno rotatorio provienen del simple pero potente acto de rotación. Esto contrasta marcadamente con un horno de banda de malla, donde el material reposa pasivamente en una cinta transportadora.

Uniformidad de Temperatura Superior

En un horno de banda de malla, el material reposa sobre una superficie plana. La parte inferior de la cama de material se calienta de manera diferente a la superior, creando gradientes de temperatura significativos y un procesamiento inconsistente.

Un horno rotatorio resuelve esto haciendo rodar suavemente el material. Esta acción expone constantemente nuevas superficies a la fuente de calor, descompone las aglomeraciones y promedia la temperatura en todo el lote, eliminando puntos calientes y fríos.

Transferencia de Calor Mejorada

El movimiento de rodadura aumenta drásticamente la eficiencia de la transferencia de calor. Al mezclar continuamente el material, cada partícula se expone de manera más efectiva a la atmósfera controlada y al calor radiante del horno.

Esto conduce a ciclos de calentamiento y enfriamiento más rápidos en comparación con una cama de material estática, lo que puede mejorar el rendimiento y reducir el consumo de energía por unidad de producto.

Propiedades Consistentes del Material

El resultado directo de la temperatura uniforme y la transferencia de calor es un producto final altamente consistente. Ya sea que esté calcinando polvos, sintetizando materiales o realizando descomposición térmica, cada partícula experimenta casi la misma historia térmica.

Esto previene problemas comunes en los hornos de banda de malla, como tener algo de material sobreprocesado mientras otras partes están subprocesadas, asegurando propiedades químicas y físicas uniformes.

Desbloqueando un Mayor Control de Procesos y Eficiencia

Más allá de la uniformidad, el diseño de un horno rotatorio ofrece a los operadores un mayor grado de control y eficiencia operativa.

Control Preciso sobre el Tiempo de Residencia

El tiempo que el material pasa en la zona caliente es un parámetro crítico del proceso. En un horno rotatorio, el tiempo de residencia se controla con precisión ajustando tanto el ángulo de inclinación como la velocidad de rotación.

Esto proporciona un nivel de control inmediato y afinado que es difícil de lograr con un sistema de banda de malla de velocidad fija.

Gestión Mejorada de la Atmósfera

Los hornos rotatorios operan dentro de un tubo sellado. Este diseño cerrado es inherentemente más efectivo para mantener una atmósfera pura y controlada y prevenir fugas de aire en comparación con los puntos de entrada y salida abiertos de un horno de banda de malla típico.

Esto es fundamental para procesos sensibles al oxígeno o que requieren un gas reactivo específico, lo que lleva a un menor consumo de gas y una mayor pureza del producto.

Mayor Eficiencia Térmica

Los hornos rotatorios modernos combinan los beneficios de la rotación con aislamiento de fibra cerámica de alta calidad y un diseño eficiente de los elementos calefactores.

Debido a que el sistema está sellado y la transferencia de calor al material es tan efectiva, se desperdicia menos energía calentando la estructura del horno o se pierde al ambiente circundante.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología es universalmente superior. Las ventajas de un horno rotatorio son específicas para ciertas aplicaciones, y es fundamental comprender sus limitaciones.

Idoneidad del Material

Los hornos rotatorios sobresalen con polvos, gránulos y piezas pequeñas y de flujo libre que se pueden hacer rodar sin dañarse.

Son inadecuados para componentes grandes, planos o delicados que se dañarían por la acción de rodadura. Para estas aplicaciones, un horno de banda de malla u horno de lote es la opción apropiada.

Complejidad Mecánica

El tubo giratorio, el sistema de accionamiento y, especialmente, los sellos de alta temperatura en la entrada y la salida introducen una complejidad mecánica que no está presente en un diseño más simple de banda de malla.

Esto puede traducirse en una mayor inversión inicial y requisitos de mantenimiento específicos centrados en los sellos y los componentes de accionamiento para garantizar una operación confiable y a largo plazo.

Tomando la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta requiere alinear sus fortalezas principales con sus objetivos de procesamiento primarios.

- Si su enfoque principal es la máxima uniformidad y calidad del material: El rodamiento dinámico de un horno rotatorio es inigualable para producir un producto homogéneo a partir de polvos o gránulos.

- Si su enfoque principal es el alto rendimiento de piezas grandes o delicadas: Un horno de banda de malla proporciona el transporte suave y continuo necesario para componentes que no se pueden hacer rodar.

- Si su enfoque principal es la flexibilidad y eficiencia del proceso: Un horno rotatorio ofrece un control superior sobre el tiempo de residencia y la atmósfera, junto con una mayor eficiencia térmica.

En última instancia, seleccionar el horno correcto requiere hacer coincidir el mecanismo fundamental de la tecnología con las propiedades físicas específicas de su material y las necesidades de procesamiento.

Tabla Resumen:

| Ventaja | Horno Rotatorio | Horno de Banda de Malla |

|---|---|---|

| Uniformidad de Temperatura | Alta (debido a la rodadura) | Baja (el calentamiento estático causa gradientes) |

| Eficiencia de Transferencia de Calor | Alta (mezcla continua) | Moderada (calentamiento pasivo) |

| Control del Proceso | Preciso (inclinación y rotación ajustables) | Limitado (velocidad fija) |

| Gestión de la Atmósfera | Excelente (diseño sellado) | Pobre (puntos de entrada/salida abiertos) |

| Idoneidad del Material | Polvos, gránulos | Piezas grandes y delicadas |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como Hornos Rotatorios, Hornos de Muffle, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para una uniformidad, eficiencia y control superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura