Para garantizar un rendimiento constante y una larga vida útil, las tareas de mantenimiento más comunes para un horno de sinterización de zirconia son la limpieza rutinaria de la cámara del horno, la inspección regular de los elementos calefactores y la calibración periódica del sistema de control de temperatura. Estas acciones son fundamentales para prevenir la contaminación y mantener la precisión térmica necesaria para producir restauraciones de zirconia de alta calidad y predecibles.

El mantenimiento del horno no se trata solo de prevenir averías; se trata de garantizar la precisión y la pureza del entorno de sinterización. Un mantenimiento inconsistente conduce directamente a propiedades del material inconsistentes, lo que afecta la resistencia, el ajuste y la estética de sus restauraciones finales.

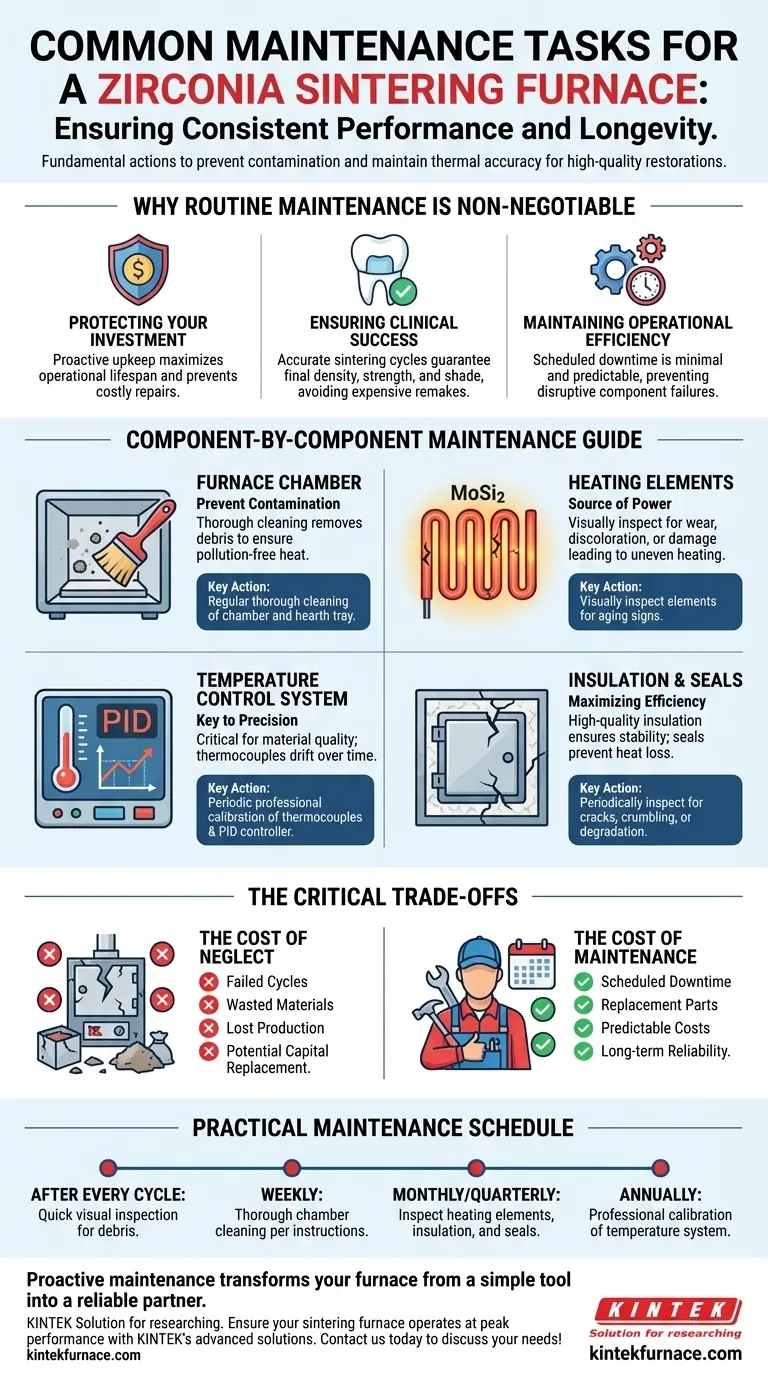

Por qué el mantenimiento rutinario no es negociable

Un horno de zirconia es un instrumento de precisión. Descuidar su mantenimiento compromete la razón por la que lo invirtió: producir materiales biocompatibles, fuertes, estéticos y perfectamente ajustados con precisión repetible.

Protegiendo su inversión

Un horno de sinterización es un gasto de capital significativo. El mantenimiento proactivo protege este activo contra fallas prematuras, daños catastróficos y costosas reparaciones de emergencia, maximizando su vida útil operativa.

Garantizando el éxito clínico

La densidad final, la resistencia y el color de una restauración de zirconia están directamente relacionados con la precisión del ciclo de sinterización. Un horno mal mantenido puede provocar coronas débiles o descoloridas, lo que requiere rehacerlas, lo cual es costoso y requiere mucho tiempo.

Mantener la eficiencia operativa

El tiempo de inactividad programado para el mantenimiento es predecible y mínimo. El tiempo de inactividad no programado debido a fallas de componentes es disruptivo y costoso, deteniendo la producción y retrasando los casos. El mantenimiento regular previene estas interrupciones repentinas.

Guía de mantenimiento componente por componente

El mantenimiento eficaz se centra en los sistemas clave responsables de crear un entorno térmico puro y controlado con precisión. Consulte siempre el manual de su fabricante para obtener instrucciones y cronogramas específicos.

La cámara del horno: Prevención de la contaminación

El interior del horno debe permanecer prístino. Los contaminantes pueden vaporizarse a altas temperaturas e incrustarse en la zirconia, lo que provoca decoloración y compromete la biocompatibilidad.

Realice una limpieza exhaustiva de la cámara y la bandeja del hogar con regularidad. Esto elimina cualquier polvo o residuo cerámico, asegurando que los elementos calefactores de alta pureza puedan proporcionar un calor limpio y libre de contaminación.

Elementos calefactores: La fuente de energía

Los elementos calefactores, generalmente hechos de disiliciuro de molibdeno (MoSi2) o carburo de silicio (SiC), realizan el trabajo pesado. Con el tiempo, pueden degradarse, agrietarse o envejecer, lo que provoca un calentamiento desigual.

Inspeccione visualmente los elementos en busca de signos de desgaste, decoloración o daño físico. Un elemento envejecido que se calienta de manera desigual es una causa principal de resultados de sinterización inconsistentes y debe reemplazarse antes de que falle por completo.

Sistema de control de temperatura: La clave de la precisión

Este es el sistema más crítico para la calidad del material. El horno depende de termopares para medir la temperatura y de un controlador PID para regularla, manteniendo a menudo una precisión de ±1℃.

Los termopares pueden desviarse con el tiempo, informando temperaturas incorrectas. Este error aparentemente pequeño puede arruinar un lote completo de restauraciones. La calibración regular por parte de un técnico cualificado es esencial para garantizar que la temperatura en la pantalla coincida con la temperatura real en la cámara.

Aislamiento y sellos: Maximización de la eficiencia

Un aislamiento de alta calidad garantiza la estabilidad térmica y la eficiencia energética. Los sellos de las puertas evitan que el calor escape y que el aire entre en la cámara durante el ciclo.

Inspeccione periódicamente el aislamiento en busca de grietas o desmoronamientos. Verifique el sello de la puerta en busca de cualquier signo de degradación o daño que pueda comprometer la integridad de la atmósfera de sinterización.

Comprender las compensaciones críticas

Tomar decisiones informadas sobre el mantenimiento requiere sopesar los costos de la acción frente a los riesgos de la inacción.

El costo del descuido frente al costo del mantenimiento

El "costo" del mantenimiento son unas pocas horas de tiempo de inactividad programado y el precio de las piezas de repuesto. El costo del descuido incluye ciclos de sinterización fallidos, materiales desperdiciados, tiempo de producción perdido y la posibilidad de una falla completa del horno que requiera un reemplazo de capital importante.

Seguir frente a ignorar las pautas del fabricante

El manual del fabricante es su guía definitiva. Proporciona cronogramas y procedimientos de mantenimiento probados específicamente para su modelo. Ignorar estas pautas no solo corre el riesgo de dañar el equipo, sino que también puede anular su garantía.

Seguridad durante el mantenimiento

Priorice siempre la seguridad. Antes de realizar cualquier mantenimiento interno, asegúrese de que el horno esté completamente apagado y se haya enfriado a temperatura ambiente. Use equipo de protección personal (EPP) apropiado, como guantes resistentes al calor y gafas de seguridad, y asegúrese de que el área esté bien ventilada.

Un cronograma de mantenimiento práctico

Si bien el manual de su fabricante es la autoridad final, un cronograma de mantenimiento típico se puede dividir por frecuencia.

- Después de cada ciclo: Realice una inspección visual rápida de la cámara y la placa del hogar en busca de cualquier residuo o escombros obvios.

- Semanalmente: Realice una limpieza más exhaustiva de la cámara del horno de acuerdo con las instrucciones de su fabricante.

- Mensual o trimestralmente: Inspeccione visualmente los elementos calefactores en busca de signos de envejecimiento o daño, y verifique el estado del aislamiento y el sello de la puerta.

- Anualmente o según lo especificado: Programe un servicio profesional para la calibración del sistema de control de temperatura y los termopares.

El mantenimiento proactivo transforma su horno de una simple herramienta a un socio confiable en la producción de resultados excepcionales.

Tabla de resumen:

| Tarea de mantenimiento | Frecuencia | Acciones clave |

|---|---|---|

| Limpieza de la cámara | Semanalmente | Eliminar el polvo y los residuos para prevenir la contaminación |

| Inspección del elemento calefactor | Mensual/Trimestral | Comprobar si hay desgaste, decoloración o daños |

| Calibración del sistema de temperatura | Anualmente | Calibrar termopares y controlador PID para mayor precisión |

| Comprobación del aislamiento y el sello | Mensual/Trimestral | Inspeccionar si hay grietas o degradación para mantener la eficiencia |

Asegure que su horno de sinterización de zirconia funcione al máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, mejorando la precisión y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos de mantenimiento y actualización!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.