En esencia, un horno de temple de fondo abatible es un equipo industrial especializado diseñado para el tratamiento térmico de componentes metálicos. Su función principal es permitir una transferencia extremadamente rápida desde una cámara de calentamiento de alta temperatura directamente a un tanque de temple líquido, un proceso fundamental para desarrollar propiedades mecánicas específicas en materiales como las aleaciones de aluminio.

La ventaja definitoria de un horno de fondo abatible no es solo el tratamiento térmico, sino la minimización del retraso del temple. Este diseño asegura que los componentes se templeen casi instantáneamente después del calentamiento, que es la única manera de lograr la estructura metalúrgica deseada en muchas aleaciones de alto rendimiento.

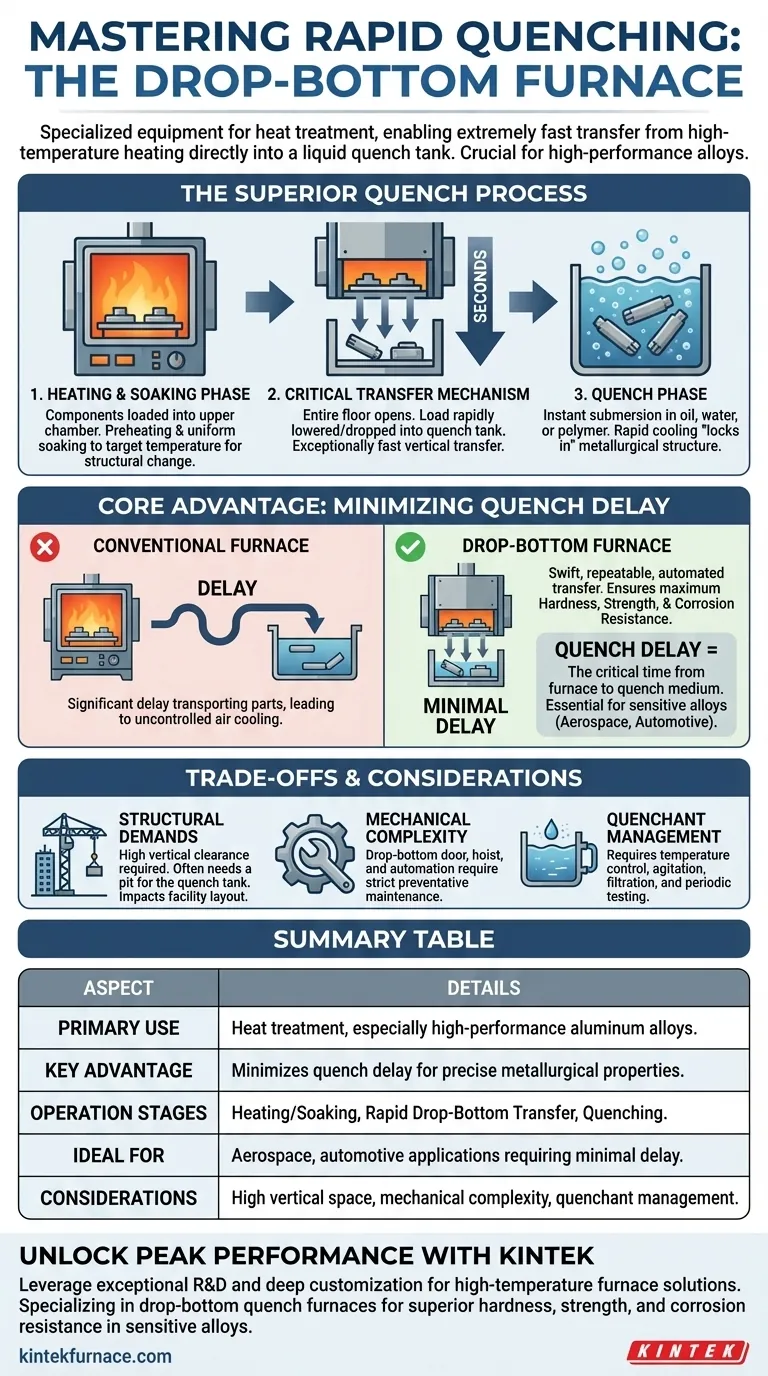

Cómo un Horno de Fondo Abatible Ofrece un Temple Superior

El horno opera en etapas secuenciales distintas, con su diseño físico optimizado directamente para la transición más crítica: el temple en sí.

La Fase de Calentamiento y Mantenimiento (Soaking)

Primero, los componentes metálicos se cargan en la cámara de calentamiento superior. El horno eleva el material a una temperatura precisa y uniforme en un proceso conocido como precalentamiento y luego lo mantiene allí durante la fase de mantenimiento (soaking). Esto asegura que toda la pieza, independientemente de su geometría, alcance la temperatura objetivo necesaria para alterar su estructura cristalina.

El Mecanismo de Transferencia Crítico

Aquí es donde el diseño de "fondo abatible" demuestra su valor. Se abre todo el suelo de la cámara de calentamiento y la carga se baja o deja caer rápidamente directamente al tanque de temple situado inmediatamente debajo. Esta transferencia vertical es excepcionalmente rápida, a menudo tardando solo unos pocos segundos.

La Fase de Temple

Una vez sumergidos en el tanque de temple, los componentes se enfrían con extrema rapidez. El medio de temple suele ser aceite, agua o una solución polimérica, elegido en función del material y las propiedades finales deseadas. Este enfriamiento rápido "fija" la estructura metalúrgica lograda durante la fase de mantenimiento.

La Ventaja Principal: Minimizar el Retraso del Temple

Comprender por qué esta velocidad es tan vital es clave para entender el propósito del horno.

¿Qué es el Retraso del Temple?

El retraso del temple es el tiempo que transcurre desde el momento en que un componente caliente sale de la cámara de calentamiento del horno hasta el momento en que está completamente sumergido en el medio de temple. Durante este breve intervalo, la pieza queda expuesta al aire libre y comienza a enfriarse prematuramente.

El Impacto del Retraso en las Propiedades del Material

Para muchas aleaciones, especialmente las utilizadas en aplicaciones aeroespaciales y automotrices de alto rendimiento, incluso unos pocos segundos de retraso son inaceptables. El enfriamiento incontrolado en el aire permite que la estructura interna del metal cambie de maneras indeseables, impidiendo que alcance su máximo potencial de dureza, resistencia y resistencia a la corrosión.

Por Qué Sobresale el Diseño de Fondo Abatible

Un horno convencional podría requerir que las piezas se muevan mediante una carretilla elevadora o una cinta transportadora a un tanque de temple separado. Esto introduce retrasos de temple significativos y a menudo inconsistentes. El horno de fondo abatible integra las etapas de calentamiento y temple verticalmente, haciendo de la transferencia un proceso rápido, repetible y automatizado que garantiza un retraso mínimo.

Comprensión de las Compensaciones y Consideraciones

Aunque es muy eficaz, este diseño conlleva requisitos operativos y de instalaciones específicos.

Demandas Estructurales y de Espacio

Los hornos de fondo abatible son inherentemente estructuras altas. Requieren una considerable altura vertical y, a menudo, necesitan una fosa excavada debajo del suelo para albergar el tanque de temple, lo que afecta la distribución de las instalaciones y los costos de instalación.

Complejidad Mecánica

La puerta de fondo abatible, el mecanismo de elevación y la automatización asociada son sistemas complejos. Requieren un régimen estricto de mantenimiento preventivo, que incluye la lubricación de piezas móviles y la inspección de sellos y componentes de elevación, para garantizar un funcionamiento fiable y seguro.

Gestión del Medio de Temple

El medio de temple en sí requiere una gestión cuidadosa. Su temperatura debe controlarse, y debe agitarse, filtrarse y reemplazarse periódicamente para garantizar tasas de enfriamiento consistentes entre lotes.

Tomar la Decisión Correcta para Su Objetivo

La selección de un horno de tratamiento térmico depende completamente de los requisitos metalúrgicos de sus componentes.

- Si su enfoque principal es el procesamiento de aleaciones de aluminio de alto rendimiento: Un horno de fondo abatible es el estándar de la industria, ya que la necesidad de un retraso mínimo del temple no es negociable para el tratamiento térmico en solución.

- Si su enfoque principal es lograr la máxima dureza y resistencia en aleaciones sensibles: El temple casi instantáneo proporcionado por este diseño es esencial para fijar las propiedades metalúrgicas deseadas antes de que puedan degradarse.

- Si su enfoque principal es el tratamiento térmico de uso general de aceros menos sensibles: Otros diseños, como los hornos de lote o de cinta continua, pueden ofrecer una solución más rentable si se acepta un retraso del temple ligeramente mayor para el material.

En última instancia, la elección de un horno de fondo abatible es una decisión impulsada por la necesidad intransigente de precisión metalúrgica.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Uso Principal | Tratamiento térmico de componentes metálicos, especialmente aleaciones de aluminio de alto rendimiento, para temple rápido. |

| Ventaja Clave | Minimiza el retraso del temple para garantizar propiedades metalúrgicas precisas como dureza y resistencia. |

| Etapas de Operación | Calentamiento/mantenimiento, transferencia rápida de fondo abatible, temple en aceite/agua/polímero. |

| Ideal Para | Aplicaciones aeroespaciales y automotrices que requieren un retraso mínimo del temple. |

| Consideraciones | Gran espacio vertical, complejidad mecánica, necesidades de gestión del medio de temple. |

Desbloquee el Rendimiento Máximo para Sus Aleaciones de Alto Rendimiento con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si está trabajando con aleaciones sensibles que exigen un retraso mínimo del temple, nuestros hornos de temple de fondo abatible pueden ofrecerle el tratamiento térmico rápido y preciso que necesita para una dureza, resistencia y resistencia a la corrosión superiores. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución a sus objetivos específicos!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?