La gran mayoría de los elementos calefactores comunes están hechos de una aleación llamada Nicrom, que típicamente se compone de aproximadamente 80% de níquel y 20% de cromo. Esta combinación específica proporciona la alta resistencia eléctrica necesaria para generar calor de manera eficiente, al mismo tiempo que resiste la degradación y la oxidación al aire libre, lo que la convierte en el estándar para innumerables electrodomésticos de uso diario.

La elección de un elemento calefactor no se trata de encontrar un material "mejor". Es una decisión de ingeniería precisa que equilibra la resistencia eléctrica de un material, su capacidad para soportar altas temperaturas sin fundirse y su capacidad para resistir la descomposición química en su entorno operativo.

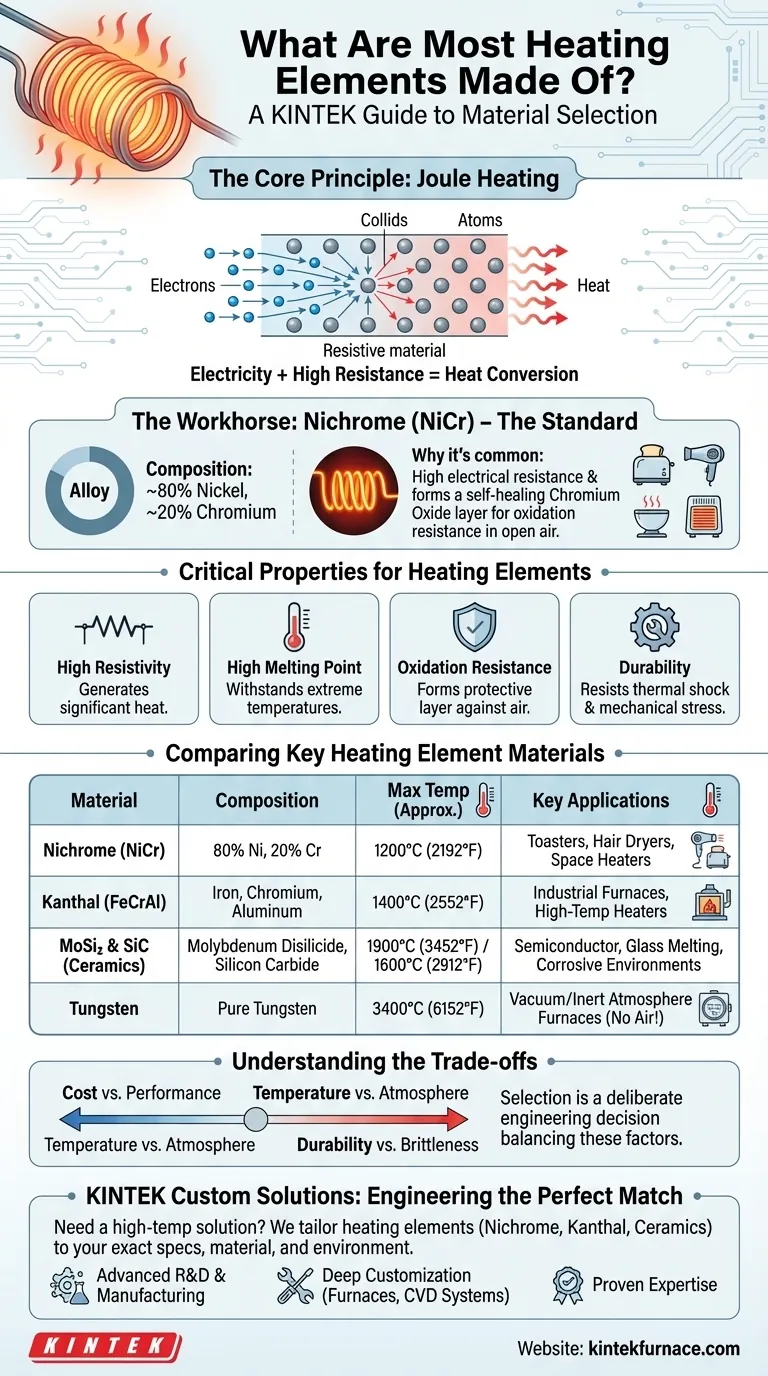

El principio fundamental: cómo funciona el calentamiento resistivo

Esta sección explica la física fundamental y las propiedades de los materiales que rigen cómo funcionan los elementos calefactores. Comprender estos principios es clave para entender por qué se eligen ciertos materiales sobre otros.

Convertir la electricidad en calor

En esencia, un elemento calefactor es una resistencia. Cuando una corriente eléctrica fluye a través de un material con alta resistencia eléctrica, los electrones en movimiento chocan con los átomos del material. Estas colisiones convierten la energía eléctrica directamente en energía térmica, o calor.

Este fenómeno, conocido como calentamiento Joule, es el principio simple y confiable detrás de todo, desde una tostadora eléctrica hasta un horno industrial.

¿Qué hace que un material sea un buen calentador?

Solo unos pocos materiales son adecuados para su uso como elementos calefactores. Deben poseer una combinación específica de propiedades para funcionar de manera efectiva y confiable.

- Alta resistividad: El material debe resistir el flujo de electricidad lo suficiente como para generar un calor significativo, pero no tanto como para actuar como aislante.

- Alto punto de fusión: El elemento debe operar a temperaturas muy altas sin fundirse ni deformarse.

- Resistencia a la oxidación: Esto es crítico. A altas temperaturas, muchos metales reaccionan rápidamente con el oxígeno del aire, lo que hace que se vuelvan quebradizos y fallen. Un buen elemento calefactor forma una capa exterior estable y protectora que evita esto.

- Durabilidad: El material debe tener una expansión térmica mínima para evitar el estrés mecánico y el agrietamiento durante los ciclos repetidos de calentamiento y enfriamiento.

El material principal: Nicrom (NiCr)

Para la mayoría de las aplicaciones, una aleación se destaca como la intersección ideal de todas las propiedades necesarias: el Nicrom.

Por qué el Nicrom es tan común

El dominio del Nicrom proviene de su perfil excepcionalmente equilibrado. Su alto contenido de níquel y cromo le confiere la resistencia eléctrica necesaria para generar calor de manera eficiente.

Fundamentalmente, cuando se calienta, el cromo de la superficie forma una capa delgada y estable de óxido de cromo. Esta capa es autorreparable, se adhiere fuertemente al metal y protege la aleación subyacente de una mayor oxidación, lo que le otorga una larga vida útil al aire libre.

Aplicaciones típicas

Debido a su excelente equilibrio entre costo, rendimiento y durabilidad, el Nicrom es el material preferido para una amplia gama de productos de consumo y de la industria ligera. Lo encontrará en tostadoras, secadores de pelo, calentadores de ambiente y muchos hornos eléctricos.

Explorando otros materiales clave

Aunque el Nicrom es el más común, diferentes aplicaciones exigen diferentes materiales, especialmente en los extremos de temperatura y costo.

Kanthal (FeCrAl): La alternativa de alta temperatura y menor costo

Kanthal es el nombre comercial de una familia de aleaciones de hierro-cromo-aluminio. Puede soportar temperaturas incluso más altas que el Nicrom y, a menudo, es menos costoso. También forma una capa de óxido protectora (óxido de aluminio) para mayor durabilidad.

Sin embargo, puede ser más quebradizo que el Nicrom, lo que lo hace menos adecuado para aplicaciones que implican vibraciones significativas o formas complejas. Se utiliza principalmente en elementos calefactores industriales de alta temperatura y hornos.

MoSi₂ y SiC: Para hornos industriales extremos

Para los procesos industriales más exigentes, las aleaciones metálicas alcanzan sus límites. Aquí se utilizan cerámicas como el Disilicuro de Molibdeno (MoSi₂) y el Carburo de Silicio (SiC).

Estos materiales pueden operar a temperaturas extremadamente altas (cercanas a los 1900 °C / 3450 °F) y son altamente resistentes a la corrosión. Su uso principal es en hornos industriales especializados para la fabricación de semiconductores, la fusión de vidrio y las pruebas de materiales.

Tungsteno: Para entornos de vacío especializados

El Tungsteno tiene el punto de fusión más alto de cualquier metal (3422 °C / 6191 °F), lo que lo hace teóricamente ideal para el calentamiento a temperaturas ultra altas.

Sin embargo, el tungsteno se oxida y falla casi instantáneamente cuando se calienta en presencia de aire. Por lo tanto, su uso como elemento calefactor se restringe a hornos de vacío o entornos llenos de un gas inerte.

Comprendiendo las compensaciones

La selección de un material para un elemento calefactor es un ejercicio de gestión de prioridades contrapuestas. No existe una única solución perfecta.

Costo vs. Rendimiento

Las aleaciones de Kanthal (FeCrAl) a menudo ofrecen un mejor rendimiento a altas temperaturas a un costo menor que el Nicrom. Sin embargo, la ductilidad superior del Nicrom y sus propiedades bien conocidas lo mantienen como el estándar para muchas aplicaciones donde la flexibilidad de fabricación es clave.

Temperatura vs. Atmósfera

El entorno operativo es tan importante como la temperatura. Un material como el Tungsteno, que es superior a temperaturas extremas, es completamente inútil al aire libre. El Nicrom y el Kanthal prosperan precisamente porque sus capas de óxido protectoras les permiten operar de manera confiable en una atmósfera normal.

Durabilidad vs. Fragilidad

Las aleaciones metálicas como el Nicrom son generalmente dúctiles y se pueden estirar fácilmente en alambres y bobinas. Las cerámicas de alto rendimiento como el Carburo de Silicio, aunque increíblemente resistentes al calor, son mucho más frágiles y deben manipularse y soportarse con cuidado para evitar fallas mecánicas.

Seleccionar el material adecuado para el trabajo

Su elección depende completamente de los requisitos específicos de la aplicación.

- Si su enfoque principal son los electrodomésticos de uso diario: El Nicrom es el estándar debido a su excelente equilibrio de propiedades y durabilidad al aire libre.

- Si su enfoque principal es el calentamiento industrial a alta temperatura con un presupuesto limitado: Las aleaciones de Kanthal (FeCrAl) ofrecen una atractiva relación rendimiento-costo.

- Si su enfoque principal son las temperaturas extremas en atmósferas controladas: Se requieren Disilicuro de Molibdeno, Carburo de Silicio o Tungsteno por sus puntos de fusión superiores y estabilidad.

En última instancia, el elemento calefactor ideal es producto de una ingeniería deliberada, que combina las propiedades únicas de un material con un desafío térmico específico.

Tabla resumen:

| Material | Composición clave | Temp. máxima (aprox.) | Aplicaciones clave |

|---|---|---|---|

| Nicrom (NiCr) | 80% Níquel, 20% Cromo | 1200°C (2192°F) | Tostadoras, secadores de pelo, calentadores de ambiente |

| Kanthal (FeCrAl) | Hierro, Cromo, Aluminio | 1400°C (2552°F) | Hornos industriales, calentadores de alta temperatura |

| Disilicuro de Molibdeno (MoSi₂) | Molibdeno, Silicio | 1900°C (3452°F) | Hornos para semiconductores, fusión de vidrio |

| Carburo de Silicio (SiC) | Silicio, Carbono | 1600°C (2912°F) | Entornos corrosivos, calefacción industrial |

| Tungsteno | Tungsteno puro | 3400°C (6152°F) | Hornos de vacío/atmósfera inerte |

¿Necesita una solución de calefacción personalizada de alta temperatura?

En KINTEK, entendemos que seleccionar el elemento calefactor adecuado es fundamental para el rendimiento de su laboratorio. Ya sea que requiera la fiabilidad estándar del Nicrom, la resistencia a altas temperaturas del Kanthal o las capacidades de calor extremo de los elementos cerámicos, nuestra experiencia garantiza que obtenga la combinación perfecta para su aplicación.

¿Por qué elegir KINTEK?

- I+D y fabricación avanzada: Desarrollamos y producimos elementos calefactores de alto rendimiento internamente, garantizando calidad y consistencia.

- Personalización profunda: Desde hornos de mufla y tubulares hasta sistemas complejos CVD/PECVD, adaptamos las soluciones de calefacción a sus especificaciones exactas, incluyendo material, geometría y entorno operativo.

- Experiencia probada: Ayudamos a laboratorios de diversas industrias a lograr un procesamiento térmico preciso, confiable y eficiente.

Permítanos diseñar la solución de calefacción ideal para sus requisitos únicos. ¡Contacte a nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección