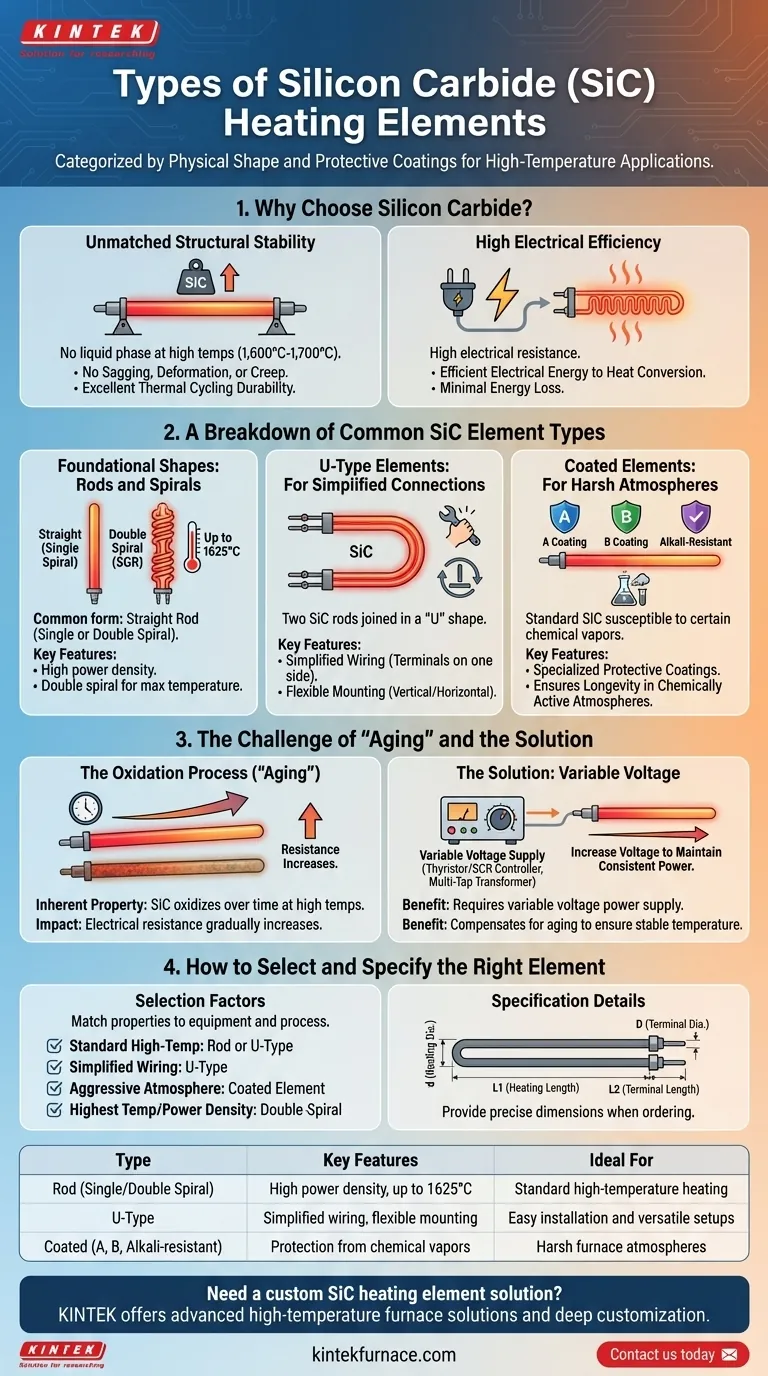

En resumen, los elementos calefactores de carburo de silicio (SiC) se clasifican por su forma física y la presencia de recubrimientos protectores. Las formas comunes incluyen varillas rectas (espiral simple o doble), tipo U y elementos de múltiples patas, mientras que se aplican recubrimientos especializados para proteger el elemento del ataque químico en atmósferas de horno específicas.

El tipo específico de elemento de SiC que necesita se define por dos factores: los requisitos de montaje físico de su horno y el entorno químico en el que operará. Si bien todos los elementos de SiC ofrecen un rendimiento excepcional a altas temperaturas, su longevidad depende de la gestión de un proceso de envejecimiento gradual.

¿Por qué elegir carburo de silicio?

El carburo de silicio es un material de primera calidad para elementos calefactores eléctricos que operan a temperaturas extremas, a menudo entre 1.600°C y 1.700°C. Sus principales ventajas se basan en sus propiedades físicas fundamentales.

Estabilidad estructural inigualable

A diferencia de muchos elementos metálicos, el SiC no tiene fase líquida. Esto significa que no se hundirá, deformará ni fluirá bajo su propio peso a altas temperaturas, lo que garantiza una integridad estructural a largo plazo.

Esta alta rigidez y baja expansión térmica lo hacen excepcionalmente duradero en aplicaciones que implican ciclos térmicos rápidos.

Alta eficiencia eléctrica

Los elementos de SiC poseen una alta resistencia eléctrica. Esta propiedad es clave para su función, ya que les permite convertir eficientemente la energía eléctrica directamente en calor con una pérdida mínima.

Un desglose de los tipos comunes de elementos de SiC

Aunque existen muchas variaciones, los elementos de SiC se pueden agrupar en categorías según su forma física y la aplicación de recubrimientos protectores de superficie.

Formas fundamentales: Varillas y espirales

La forma más común es un elemento tipo varilla recta. Estos pueden fabricarse con una sección de calentamiento de espiral simple o doble.

El diseño de doble espiral, como un tipo SGR, a menudo permite una mayor densidad de potencia y puede alcanzar temperaturas máximas de hasta 1625°C.

Elementos tipo U: Para conexiones simplificadas

Un elemento tipo U consta de dos varillas de SiC unidas en un extremo, creando una forma de "U" con ambos terminales eléctricos en el mismo lado.

Este diseño simplifica el cableado y es muy versátil, ya que se puede montar vertical u horizontalmente para adaptarse al diseño del horno.

Elementos recubiertos: Para atmósferas hostiles

El SiC estándar puede ser susceptible a daños por ciertos vapores químicos. Para contrarrestar esto, los fabricantes ofrecen elementos con recubrimientos protectores especializados.

Los ejemplos comunes incluyen recubrimiento A, recubrimiento B o recubrimientos resistentes a los álcalis. La selección del recubrimiento correcto es fundamental para garantizar la longevidad del elemento en hornos con atmósferas químicamente activas.

Comprendiendo las compensaciones: El desafío del "envejecimiento"

La principal consideración operativa para los elementos de SiC es un fenómeno conocido como envejecimiento. Esto no es un defecto, sino una propiedad inherente del material.

El proceso de oxidación

Con el tiempo y a altas temperaturas, el carburo de silicio se oxida gradualmente. Este proceso aumenta lentamente la resistencia eléctrica del elemento.

Para mantener una potencia de salida constante (y, por lo tanto, una temperatura estable), el voltaje suministrado al elemento debe aumentarse gradualmente durante su vida útil.

La necesidad de voltaje variable

Debido al envejecimiento, los sistemas de calefacción de SiC requieren una fuente de alimentación de voltaje variable, como un controlador de tiristores (SCR) o un transformador de tomas múltiples. Un sistema de voltaje fijo dará como resultado una disminución de la producción de calor a medida que el elemento envejece.

Cómo seleccionar y especificar el elemento correcto

Elegir el elemento correcto es una cuestión de hacer coincidir sus propiedades con su equipo y proceso. Al realizar el pedido, debe proporcionar dimensiones precisas, que generalmente incluyen el diámetro de la sección de calentamiento (d), el diámetro de la sección del terminal (D), la longitud de la sección de calentamiento (L1) y la longitud de la sección del terminal (L2).

- Si su enfoque principal es la calefacción estándar de alta temperatura: Una varilla recta o un elemento tipo U es la opción más común y rentable.

- Si su enfoque principal es el cableado simplificado o el montaje flexible: Un elemento tipo U es ideal, ya que coloca ambas conexiones en un solo lado.

- Si su enfoque principal es la operación en una atmósfera químicamente agresiva: Debe seleccionar un elemento con un recubrimiento protector diseñado para resistir los vapores específicos de su proceso.

- Si su enfoque principal es lograr la mayor temperatura y densidad de potencia posibles: Puede ser necesario un elemento especializado de doble espiral.

Comprender estas distinciones garantiza que seleccione un elemento que ofrezca tanto un alto rendimiento como la máxima vida útil.

Tabla resumen:

| Tipo | Características clave | Ideal para |

|---|---|---|

| Varilla (Espiral simple/doble) | Alta densidad de potencia, hasta 1625°C | Calefacción estándar de alta temperatura |

| Tipo U | Cableado simplificado, montaje flexible | Fácil instalación y configuraciones versátiles |

| Recubierto (ej., A, B, resistente a álcalis) | Protección contra vapores químicos | Atmósferas de horno hostiles |

¿Necesita una solución personalizada de elementos calefactores de SiC? KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio con elementos de SiC a medida.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección