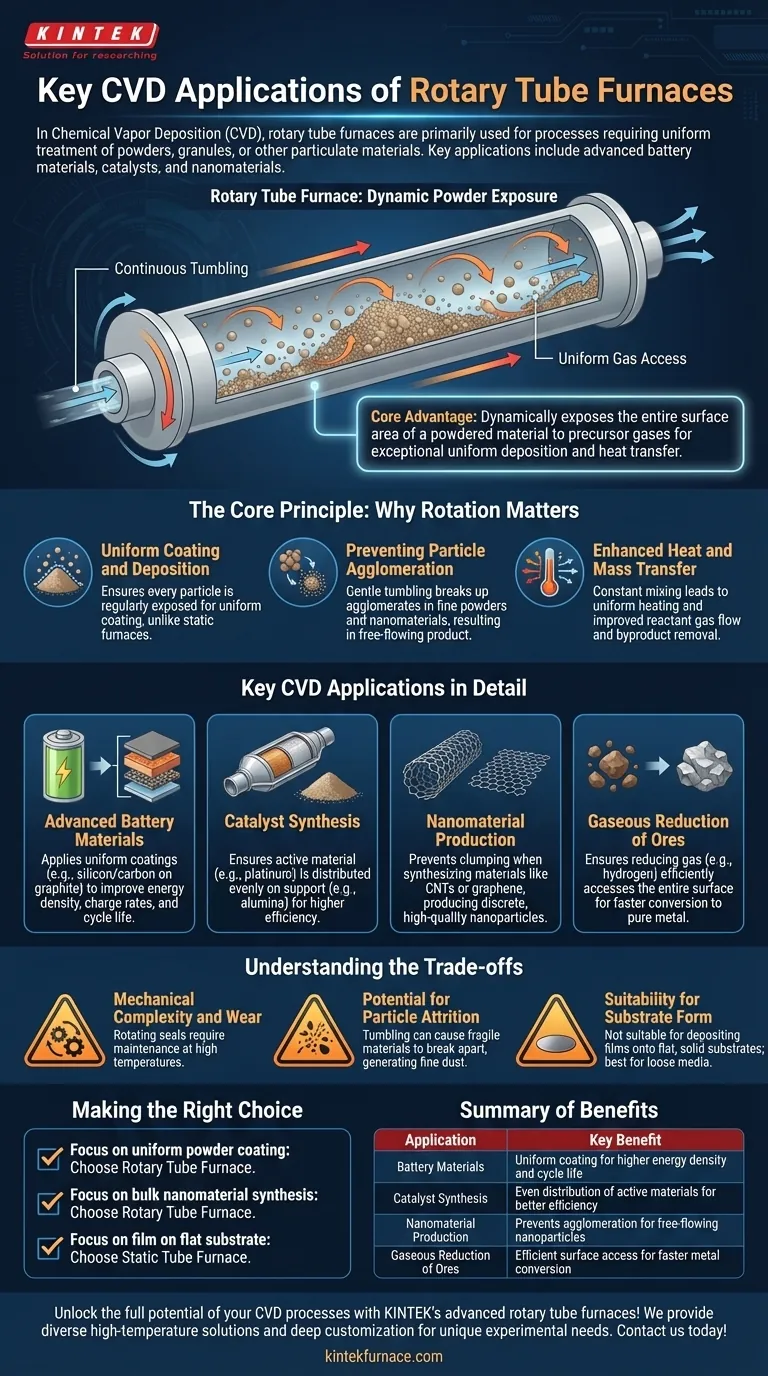

En la Deposición Química de Vapor (CVD), los hornos tubulares rotatorios se utilizan principalmente para procesos que requieren un tratamiento uniforme de polvos, gránulos u otros materiales particulados. Las aplicaciones clave incluyen la síntesis de materiales avanzados para baterías, la preparación de catalizadores de alto rendimiento y la producción de nanomateriales como el grafeno y los nanotubos de carbono, donde son críticos un recubrimiento consistente y la prevención de la aglomeración de partículas.

La ventaja principal de un horno tubular rotatorio en CVD es su capacidad para exponer dinámica y continuamente toda el área superficial de un material en polvo a los gases precursores. Esto asegura una deposición y transferencia de calor excepcionalmente uniformes, una hazaña casi imposible de lograr con un lecho de polvo estático.

El Principio Central: Por Qué la Rotación es Importante en la CVD

La característica definitoria de este horno es su tubo de proceso giratorio. Esta simple acción mecánica cambia fundamentalmente el entorno para la CVD en materiales particulados en comparación con un horno estacionario estándar.

Recubrimiento y Deposición Uniformes

En un horno estático, los gases precursores reaccionan principalmente con la capa superior del polvo. Un horno rotatorio soluciona esto volteando continuamente el material, asegurando que cada partícula se exponga regularmente en la superficie para un recubrimiento uniforme.

Prevención de la Aglomeración de Partículas

Los polvos finos, especialmente los nanomateriales, tienen una fuerte tendencia a agruparse debido a las fuerzas de van der Waals. La acción suave de volteo de un horno rotatorio rompe continuamente estos aglomerados, lo que resulta en un producto final de flujo libre y alta calidad.

Transferencia de Calor y Masa Mejorada

La mezcla constante del material asegura un calentamiento mucho más uniforme que en una pila estática, donde el exterior puede estar mucho más caliente que el núcleo. Este movimiento también mejora el flujo de los gases reactivos hacia la superficie de la partícula y la eliminación de subproductos, lo que conduce a una reacción más eficiente.

Aplicaciones Clave de CVD en Detalle

Las ventajas únicas de la rotación hacen que estos hornos sean indispensables para aplicaciones específicas de CVD de alto valor que involucran polvos.

Materiales Avanzados para Baterías

El rendimiento de las baterías de iones de litio depende en gran medida de la calidad de sus materiales de ánodo y cátodo. Los hornos rotatorios se utilizan para aplicar recubrimientos uniformes —como silicio o carbono sobre partículas de grafito— mediante CVD. Esta uniformidad es esencial para mejorar la densidad de energía, las tasas de carga/descarga y la vida útil del ciclo.

Síntesis de Catalizadores

Muchos catalizadores industriales consisten en un material activo (como platino) depositado sobre un soporte de polvo de alta área superficial (como alúmina). El uso de un horno rotatorio para CVD asegura que el material activo se distribuya uniformemente sobre el soporte, maximizando el área superficial catalítica y conduciendo a una mayor eficiencia y selectividad.

Producción de Nanomateriales

Al sintetizar materiales como nanotubos de carbono (CNT) o grafeno sobre sustratos en polvo, evitar que el producto se apelmace es un desafío principal. El efecto antiaglomeración de un horno rotatorio es fundamental para producir nanopartículas discretas y de alta calidad a mayor escala.

Reducción Gaseosa de Minerales

Aunque es un proceso térmico más amplio, la reducción gaseosa de minerales metálicos en polvo es una reacción superficial estrechamente relacionada con la CVD. Un horno rotatorio garantiza que el gas reductor (por ejemplo, hidrógeno) pueda acceder eficientemente a toda la superficie de las partículas del mineral, acelerando la conversión a metal puro.

Comprensión de las Compensaciones

Aunque son potentes, los hornos tubulares rotatorios no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad Mecánica y Desgaste

Los sellos giratorios en los extremos del tubo de proceso son componentes complejos que deben mantener un sello hermético a altas temperaturas. Estos sellos están sujetos a desgaste y requieren más mantenimiento que las simples bridas de un horno estático.

Potencial de Abrasión de Partículas

Para materiales muy frágiles o quebradizos, la acción de volteo, aunque suave, puede hacer que las partículas se rompan. Este fenómeno, conocido como abrasión, puede generar polvo fino que puede ser indeseable o crear problemas de manipulación.

Idoneidad para la Forma del Sustrato

Estos hornos están diseñados específicamente para polvos, gránulos y otros medios sueltos. Son totalmente inadecuados para depositar películas sobre sustratos planos y sólidos como obleas de silicio o placas de vidrio, donde un horno estático es la herramienta correcta.

Tomando la Decisión Correcta para su Proceso

La elección del horno correcto depende completamente de la forma física del material que está procesando.

- Si su enfoque principal es el recubrimiento uniforme de polvos: Un horno tubular rotatorio es la opción superior para aplicaciones como materiales de baterías y catalizadores.

- Si su enfoque principal es la síntesis de nanomateriales a granel: El beneficio antiaglomeración hace que un horno rotatorio sea esencial para producir nanopartículas de alta calidad y de flujo libre.

- Si su enfoque principal es depositar una película sobre un sustrato plano y sólido: Un horno de tubo estático convencional es la herramienta correcta, más sencilla y rentable para el trabajo.

En última instancia, su elección está dictada por si su material necesita permanecer quieto o mantenerse en movimiento constante y controlado.

Tabla de Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Materiales para Baterías | Recubrimiento uniforme para mayor densidad de energía y vida útil del ciclo |

| Síntesis de Catalizadores | Distribución uniforme de materiales activos para una mejor eficiencia |

| Producción de Nanomateriales | Previene la aglomeración para nanopartículas de flujo libre |

| Reducción Gaseosa de Minerales | Acceso superficial eficiente para una conversión metálica más rápida |

¡Desbloquee todo el potencial de sus procesos CVD con los hornos tubulares rotatorios avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas, incluidos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté sintetizando materiales para baterías, catalizadores o nanomateriales. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento de su laboratorio e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura