En esencia, un horno mufla proporciona un entorno de alta temperatura excepcionalmente uniforme y libre de contaminantes. Sus principales ventajas son el control preciso de la temperatura y el aislamiento de los materiales de los elementos calefactores, lo que lo hace ideal para aplicaciones sensibles. Las principales desventajas son su eficiencia de calentamiento relativamente baja y un mayor consumo de energía en comparación con los métodos de calentamiento directo.

La decisión de utilizar un horno mufla se basa en una compensación crítica: priorizar un entorno de calentamiento inmaculado y uniforme sobre la eficiencia energética bruta. Su valor central radica en proteger una muestra de la contaminación, lo cual es un requisito absoluto para muchos procesos de análisis y ciencia de materiales.

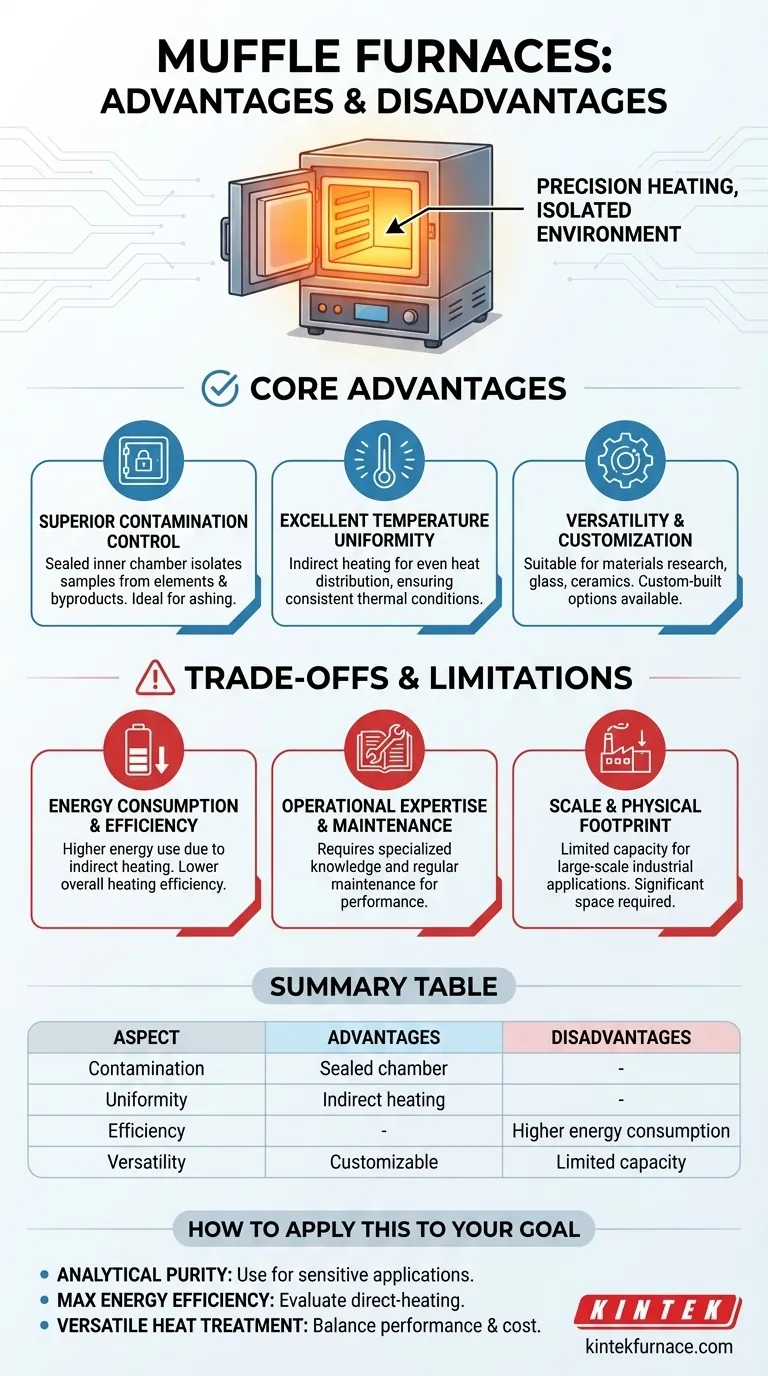

Las Ventajas Centrales de un Horno Mufla

El diseño de un horno mufla crea directamente sus beneficios principales. El término "mufla" se refiere a la cámara interior que aísla la muestra de los elementos calefactores reales y de cualquier subproducto de la combustión.

Control Superior de la Contaminación

La cámara interior sellada es la característica definitoria. Asegura que el material que se calienta nunca esté expuesto al combustible, los gases de combustión o los propios elementos calefactores eléctricos.

Este aislamiento no es negociable para aplicaciones como el calcinado (ashing), donde el objetivo es determinar el contenido no combustible de una muestra sin introducir contaminantes externos.

Excelente Uniformidad de Temperatura

Debido a que toda la cámara de la mufla se calienta desde el exterior, irradia calor uniformemente sobre la muestra desde todas las direcciones. Este método de calentamiento indirecto da como resultado una uniformidad de temperatura superior.

Para el tratamiento térmico de metales o el desarrollo de nuevos materiales, esta uniformidad garantiza que toda la muestra experimente las mismas condiciones térmicas, lo que conduce a resultados consistentes y predecibles.

Versatilidad y Personalización

Los hornos mufla son caballos de batalla en muchos campos, incluida la investigación de materiales, la fabricación de vidrio y cerámica, el trabajo de fundición y la química analítica.

A menudo pueden albergar muestras más grandes y ofrecer mayor capacidad interna por su precio en comparación con alternativas como los hornos tubulares. Además, se pueden construir a medida para cumplir con requisitos de producción o prueba muy específicos.

Operación Simple y Segura

Los hornos mufla modernos están diseñados con una estructura sencilla y controles claros. Incorporan características de seguridad críticas como cámaras aisladas, construcción resistente al calor y disyuntores para apagados de emergencia.

Si bien requieren una operación capacitada, su diseño fundamental es robusto y relativamente fácil de manejar.

Comprender las Compensaciones y Limitaciones

Las fortalezas de un horno mufla están directamente relacionadas con sus debilidades. Evaluar objetivamente estas compensaciones es clave para tomar una decisión informada.

Consumo de Energía y Eficiencia

Calentar una muestra indirectamente es inherentemente ineficiente. Se consume una cantidad significativa de energía para elevar la temperatura de la cámara de la mufla gruesa y aislada antes de que ese calor pueda irradiarse a la muestra.

Esto da como resultado un mayor consumo de energía y una menor eficiencia de calentamiento general en comparación con los hornos o kilns de fuego directo. Esta es la desventaja principal y más significativa.

Experiencia Operativa y Mantenimiento

Lograr y mantener perfiles de temperatura precisos requiere conocimientos especializados. Estos no son dispositivos sencillos de "enchufar y usar" para usuarios no capacitados.

También requieren mantenimiento regular para garantizar la integridad de la mufla, los elementos calefactores y los sistemas de control, lo cual es fundamental para asegurar el rendimiento continuo y la seguridad.

Escala y Huella Física

Aunque son excelentes para aplicaciones de laboratorio y producción por lotes pequeños, los hornos mufla estándar tienen una capacidad limitada para aplicaciones industriales a gran escala.

También pueden requerir un espacio significativo en el piso y ventilación dedicada, lo que debe tenerse en cuenta en cualquier planificación de laboratorio o instalación.

Cómo Aplicar Esto a Su Objetivo

Su objetivo específico determina si un horno mufla es la herramienta adecuada. La elección tiene menos que ver con qué horno es "el mejor" y más con cuál es el mejor para su aplicación específica.

- Si su enfoque principal es la pureza analítica y la repetibilidad: El horno mufla es la opción definitiva para aplicaciones como calcinado, análisis de materiales e investigación sensible donde no se puede tolerar la contaminación de la muestra.

- Si su enfoque principal es la máxima eficiencia energética o la producción de gran volumen: Debe evaluar los kilns de calentamiento directo u hornos continuos, ya que el uso de energía y el tamaño del lote de un horno mufla pueden convertirse en un costo operativo significativo.

- Si su enfoque principal es el tratamiento térmico versátil con un presupuesto ajustado: Un horno mufla proporciona un excelente equilibrio entre rendimiento y capacidad por su costo, lo que lo hace ideal para el procesamiento de materiales de uso general, siempre que pueda adaptarse a sus necesidades energéticas.

En última instancia, comprender este equilibrio entre la pureza ambiental y la eficiencia energética es la clave para utilizar un horno mufla de manera efectiva.

Tabla Resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Control de Contaminación | La cámara sellada aísla las muestras de los elementos calefactores y los gases | - |

| Uniformidad de Temperatura | El calentamiento indirecto garantiza una distribución uniforme del calor | - |

| Eficiencia | - | Mayor consumo de energía y menor eficiencia de calentamiento |

| Versatilidad | Personalizable para diversas aplicaciones como calcinado e investigación de materiales | Capacidad limitada para uso industrial a gran escala |

| Operación | Simple, seguro con controles modernos | Requiere experiencia capacitada y mantenimiento regular |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite calentamiento libre de contaminantes o soluciones personalizadas para la ciencia de materiales, KINTEK está aquí para ayudar. Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos y brindarle resultados confiables.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico