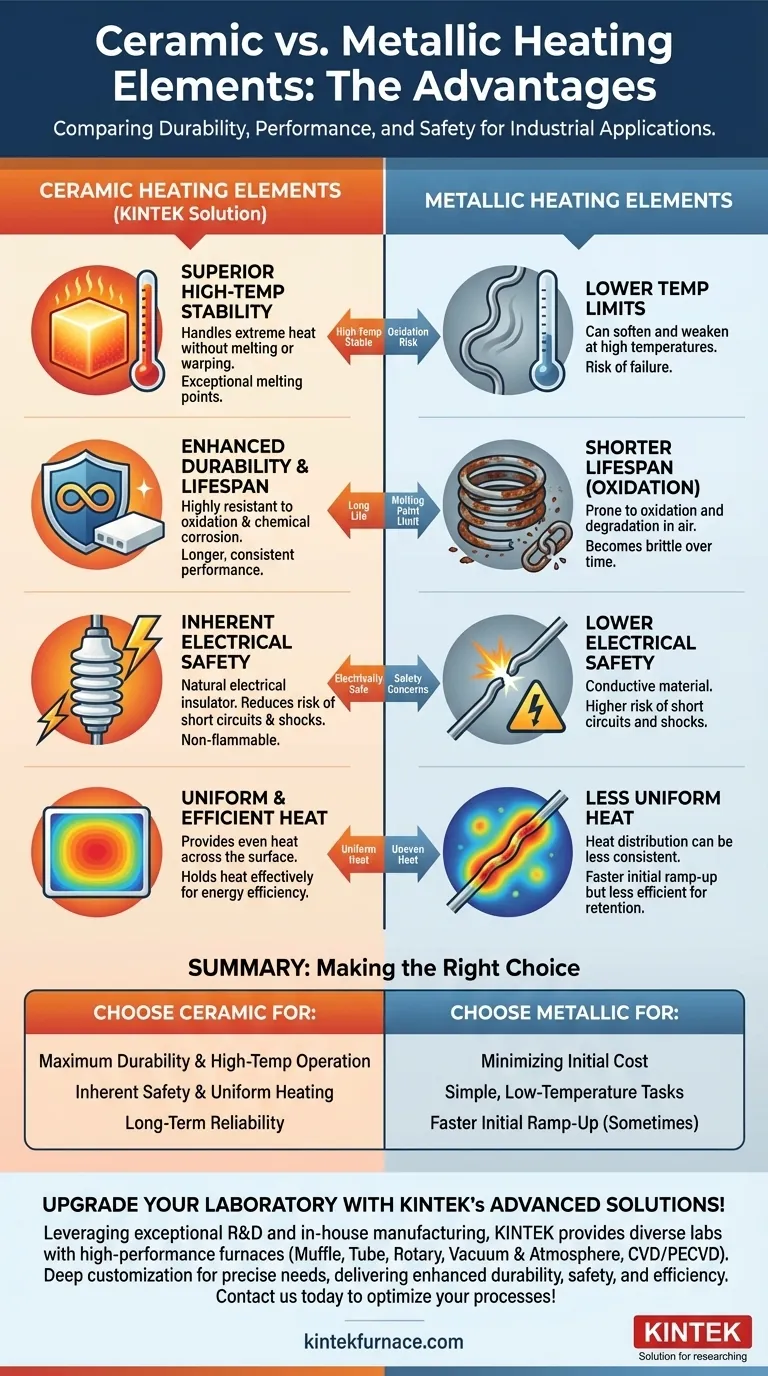

Al elegir un elemento calefactor, las ventajas de la tecnología cerámica giran principalmente en torno a una durabilidad superior, temperaturas de funcionamiento más altas y seguridad mejorada. A diferencia de sus contrapartes metálicas, los elementos cerámicos son altamente resistentes a la oxidación y la corrosión, lo que conduce a una vida útil significativamente más larga y un rendimiento más constante con el tiempo.

La decisión entre elementos calefactores cerámicos y metálicos no se trata de cuál es universalmente superior, sino de alinear las propiedades fundamentales del material del elemento con las demandas específicas de su aplicación. La cerámica sobresale donde el calor alto, la longevidad y la seguridad son primordiales.

Las diferencias fundamentales: la ciencia de los materiales en acción

Las ventajas distintivas de los calentadores cerámicos no son arbitrarias; son resultados directos de su composición material fundamental en comparación con los metales tradicionales.

Estabilidad superior a altas temperaturas

Los materiales cerámicos poseen puntos de fusión excepcionalmente altos. Esto les permite operar a temperaturas extremas sin fundirse, deformarse o pandearse bajo tensión térmica.

Los elementos metálicos, en cambio, pueden ablandarse y debilitarse a medida que se acercan a sus límites térmicos, lo que provoca un posible fallo.

Durabilidad y vida útil mejoradas

El principal factor que limita la vida útil de un calentador metálico es la oxidación. Cuando se calientan en presencia de aire, los metales se corroen y degradan, volviéndose quebradizos y menos efectivos con el tiempo.

Los elementos cerámicos son inertes y altamente resistentes a la oxidación y la corrosión química. Esta inmunidad a la degradación asegura que no se desgasten rápidamente, proporcionando una vida útil operativa mucho más larga y fiable.

Seguridad eléctrica inherente

La cerámica es un aislante eléctrico natural. Esta propiedad es una ventaja de seguridad significativa, ya que previene inherentemente el flujo de electricidad hacia el exterior del elemento, reduciendo drásticamente el riesgo de cortocircuitos y descargas eléctricas.

Además, su naturaleza no inflamable minimiza el riesgo de incendio, mejorando la seguridad operativa general tanto en aplicaciones industriales como domésticas.

Transferencia de calor uniforme y eficiente

Los elementos cerámicos son conocidos por proporcionar una distribución de calor muy uniforme en toda su superficie. Esta consistencia es fundamental para aplicaciones que requieren un calentamiento preciso y uniforme.

También retienen el calor de manera efectiva, lo que significa que requieren menos energía para mantener una temperatura objetivo una vez alcanzada. Esta retención térmica puede conducir a una mayor eficiencia energética en muchos sistemas.

Comprender las compensaciones

Si bien la cerámica ofrece beneficios convincentes, una evaluación equilibrada requiere reconocer sus compensaciones. Ninguna tecnología es la solución perfecta para cada escenario.

Costo inicial

La fabricación de componentes cerámicos avanzados suele ser más compleja y costosa que la producción de elementos de alambre metálico simples como el nicromo. Para aplicaciones donde el bajo costo inicial es el principal impulsor, un calentador metálico puede ser la opción más económica.

Fragilidad y choque físico

Aunque son excepcionalmente duraderos contra el calor y la corrosión, los materiales cerámicos pueden ser más quebradizos que los metales dúctiles. Pueden ser más susceptibles a agrietarse o fracturarse si se someten a un impacto físico significativo o a un choque mecánico.

Velocidad de rampa térmica

En algunos casos, los elementos de alambre metálico simples pueden tener un tiempo de calentamiento inicial más rápido desde el arranque en frío debido a su menor masa térmica. Sin embargo, una vez a temperatura, la retención de calor de la cerámica a menudo resulta ser más eficiente para operaciones cíclicas.

Tomar la decisión correcta para su objetivo

Las prioridades de su aplicación deben guiar su selección. Utilice este marco para tomar una decisión clara entre las tecnologías de calentamiento cerámico y metálico.

- Si su enfoque principal es la máxima durabilidad y la operación a alta temperatura: La cerámica es la opción definitiva por su resistencia a la oxidación y su integridad estructural bajo calor extremo.

- Si su enfoque principal es la seguridad inherente y el calentamiento uniforme: El aislamiento eléctrico y la distribución uniforme del calor de la cerámica la hacen ideal para electrodomésticos de consumo y procesos sensibles.

- Si su enfoque principal es minimizar el costo inicial para una tarea simple y de baja temperatura: Un elemento metálico tradicional a menudo proporciona la solución más sencilla y económica.

Al comprender estas diferencias fundamentales de los materiales, puede seleccionar la tecnología de calentamiento que ofrezca el rendimiento preciso, la seguridad y la longevidad que exige su proyecto.

Tabla de resumen:

| Característica | Elementos calefactores cerámicos | Elementos calefactores metálicos |

|---|---|---|

| Temperatura máxima de funcionamiento | Alta (estabilidad superior) | Más baja (puede ablandarse) |

| Vida útil | Larga (resistente a la oxidación) | Más corta (propenso a la corrosión) |

| Seguridad | Alta (aislante eléctrico, no inflamable) | Más baja (riesgo de cortocircuitos) |

| Distribución del calor | Uniforme y eficiente | Menos uniforme |

| Costo inicial | Más alto | Más bajo |

| Durabilidad al choque físico | Quebradizo (susceptible a grietas) | Más dúctil (resistente a impactos) |

¡Mejore su laboratorio con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alto rendimiento como Hornos Mufla, Tubulares, Rotatorios, de Vacío y con Atmósfera controlada, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, brindando durabilidad, seguridad y eficiencia mejoradas. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de calentamiento cerámico pueden optimizar sus procesos y lograr resultados superiores!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables