En resumen, la tecnología infrarroja proporciona un calentamiento más rápido y uniforme para los hornos de porcelana. Esto conduce a restauraciones dentales de mayor calidad, mayor productividad para el laboratorio y un ahorro de energía significativo en comparación con los hornos que dependen de las bobinas de calentamiento tradicionales.

La ventaja principal del infrarrojo no se trata solo de la velocidad; es un cambio fundamental en la forma en que se aplica el calor. Al calentar la porcelana directamente, la tecnología infrarroja garantiza una consistencia y una integridad estructural superiores, al tiempo que minimiza el desperdicio de energía.

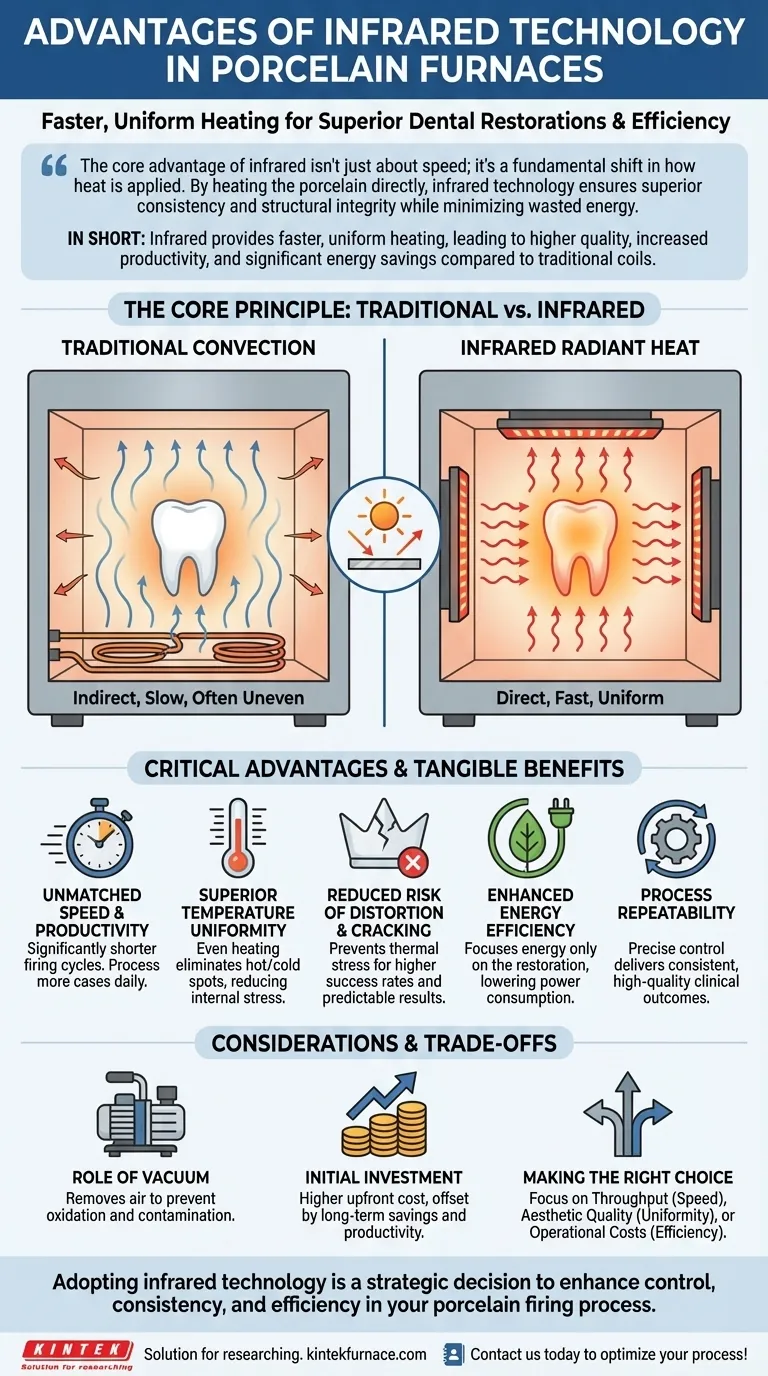

El principio fundamental: cómo difiere el calentamiento infrarrojo

Para comprender los beneficios del infrarrojo (IR), primero debe comprender cómo difiere de los métodos de calentamiento convencionales utilizados en los hornos más antiguos.

Convección tradicional frente a calor radiante

Los hornos tradicionales utilizan bobinas de resistencia que calientan el aire dentro de la cámara. Este aire caliente transfiere lentamente su energía a la restauración de porcelana a través de la convección. Este proceso es indirecto, lento y a menudo desigual.

La tecnología infrarroja funciona según el principio del calor radiante. Emite ondas electromagnéticas que viajan directamente a la porcelana, sin pasar por el aire. La porcelana absorbe esta energía y se calienta desde el interior, de forma muy parecida a cómo el sol calienta una superficie en un día frío.

Traduciendo la tecnología en beneficios tangibles

Esta diferencia fundamental en la entrega de calor crea varias ventajas críticas que impactan tanto la calidad de su trabajo como la eficiencia de su laboratorio.

Velocidad y productividad inigualables

Debido a que la energía IR se transfiere directamente a la restauración, los ciclos de cocción son significativamente más cortos. Se pierde menos tiempo calentando el aire y toda la cámara del horno, lo que le permite procesar más casos en un solo día y aumentar la productividad general.

Uniformidad de temperatura superior

El calor radiante asegura que toda la superficie de la restauración de porcelana se caliente de manera uniforme y simultánea. Esto elimina los puntos calientes y fríos comunes con el calentamiento por convección, que pueden crear tensiones internas dentro del material.

Riesgo reducido de distorsión y agrietamiento

Al prevenir el calentamiento desigual y la tensión térmica resultante, la tecnología IR reduce drásticamente el riesgo de distorsión, fracturas o agrietamiento de la porcelana. Esto conduce a una mayor tasa de restauraciones exitosas, resultados predecibles y menos costosas repeticiones.

Mayor eficiencia energética

Los hornos convencionales desperdician una enorme cantidad de energía al calentar el aire y las gruesas paredes refractarias de la cámara. La tecnología infrarroja concentra la energía solo donde se necesita —en la restauración misma— lo que lleva a un menor consumo de energía y a la reducción de los costos operativos con el tiempo.

Comprendiendo las compensaciones y consideraciones

Si bien las ventajas son claras, una imagen completa requiere reconocer las consideraciones prácticas de adoptar esta tecnología.

El papel del vacío

Muchos hornos infrarrojos modernos integran tecnología de vacío. Un vacío elimina el aire y las impurezas de la cámara de cocción, previniendo la oxidación y la contaminación. Esta combinación de calentamiento infrarrojo preciso en un entorno de vacío puro proporciona un control inigualable para lograr resultados de la más alta calidad.

Inversión inicial

Los hornos equipados con tecnología infrarroja avanzada suelen tener un precio de compra inicial más alto que los modelos convencionales básicos. Sin embargo, este costo a menudo se compensa a largo plazo mediante el ahorro de energía, el aumento de la productividad y la reducción de las fallas de material.

Repetibilidad del proceso

La naturaleza precisa del calentamiento IR, a menudo combinada con controles automatizados de temperatura y tiempo, ofrece una repetibilidad de proceso excepcional. Puede estar seguro de que el programa de cocción producirá el mismo resultado de alta calidad en todo momento, lo cual es fundamental para obtener resultados clínicos consistentes.

Tomando la decisión correcta para su objetivo

Sus prioridades específicas determinarán cuánto se beneficia de la tecnología infrarroja.

- Si su objetivo principal es maximizar la producción: Los ciclos de cocción dramáticamente más rápidos del infrarrojo serán la ventaja más significativa, lo que permitirá a su laboratorio aumentar su capacidad diaria.

- Si su objetivo principal es lograr la más alta calidad estética: La uniformidad superior de la temperatura es clave, ya que garantiza la integridad estructural y el tono predecible de sus restauraciones al minimizar el estrés térmico.

- Si su objetivo principal es reducir los costos operativos a largo plazo: La significativa eficiencia energética del calentamiento radiante directo proporcionará un retorno de la inversión claro y medible.

En última instancia, adoptar la tecnología infrarroja es una decisión estratégica para mejorar el control, la consistencia y la eficiencia en su proceso de cocción de porcelana.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento más rápido | Ciclos de cocción significativamente más cortos para una mayor productividad. |

| Uniformidad superior | El calentamiento uniforme reduce los puntos calientes y fríos, previniendo el estrés. |

| Distorsión reducida | Minimiza el riesgo de agrietamiento y fracturas para tasas de éxito más altas. |

| Eficiencia energética | El calentamiento directo reduce el consumo de energía y los costos operativos. |

| Repetibilidad del proceso | Resultados consistentes con controles automatizados para resultados fiables. |

¿Listo para elevar su laboratorio dental con soluciones avanzadas de hornos infrarrojos? KINTEK se especializa en hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, garantizando un control preciso de la temperatura, ahorro de energía y mayor productividad. Contáctenos hoy para discutir cómo podemos optimizar su proceso de cocción de porcelana.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores