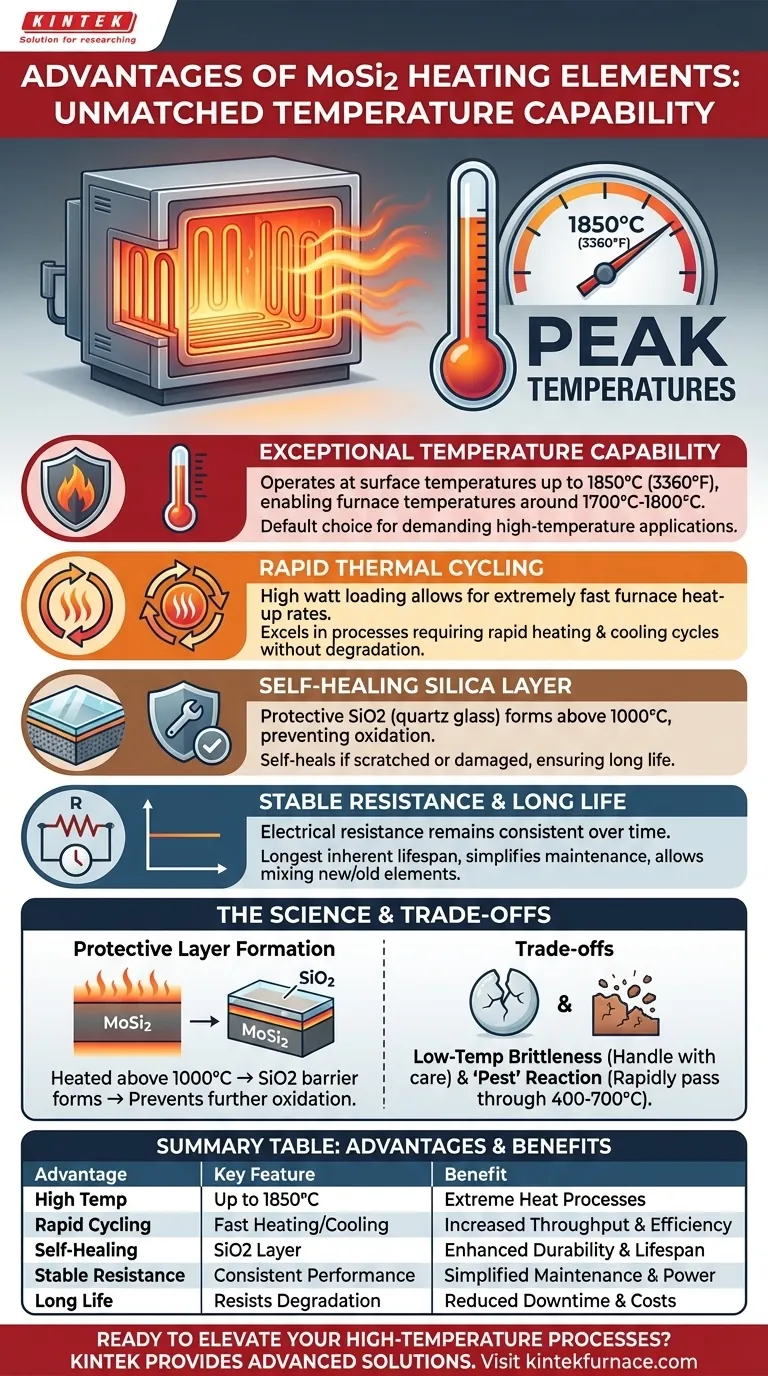

Desde un punto de vista técnico, los elementos calefactores de disiliciuro de molibdeno (MoSi2) se definen por su excepcional capacidad de temperatura. Pueden operar a temperaturas superficiales de hasta 1850 °C (3360 °F), lo que los sitúa entre los elementos calefactores eléctricos de mayor clasificación disponibles y los convierte en la opción predeterminada para las aplicaciones de hornos de alta temperatura más exigentes.

La ventaja principal del MoSi2 no es solo su temperatura máxima, sino su capacidad para ciclar de manera confiable y rápida a esas temperaturas durante una larga vida útil. Este rendimiento se debe a una capa protectora de vidrio de sílice autorreparable que se forma en la superficie del elemento, lo que permite un funcionamiento constante en entornos industriales y de laboratorio exigentes.

La ciencia detrás del rendimiento a altas temperaturas

Las propiedades únicas del MoSi2 están directamente relacionadas con la química de su material cuando se expone al calor y al oxígeno. Comprender esto es clave para entender su valor.

Formación de la capa protectora de sílice

Cuando un elemento de MoSi2 se calienta por encima de 1000 °C en una atmósfera oxidante, se forma una capa delgada y no porosa de vidrio de cuarzo (SiO2) en su superficie.

Esta capa es crucial. Actúa como una barrera protectora, evitando una mayor oxidación del material base subyacente incluso a temperaturas extremas. Si la capa se raya o daña, se "cura" eficazmente a medida que el MoSi2 expuesto se reoxida, restaurando el recubrimiento protector.

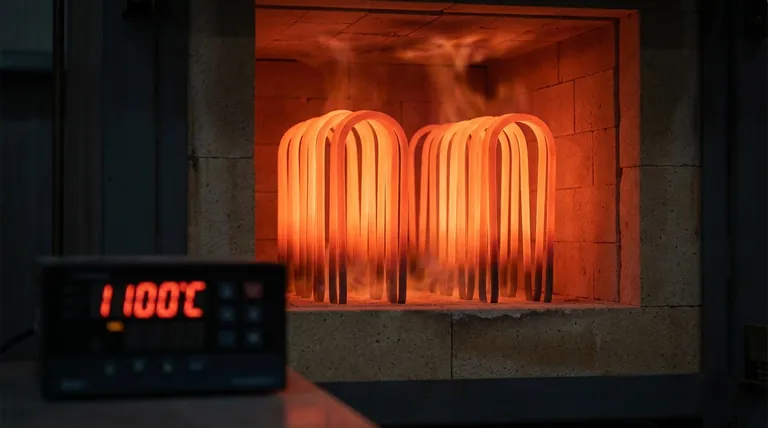

Temperaturas máximas de funcionamiento

Los elementos estándar de MoSi2 están clasificados para un funcionamiento continuo a temperaturas de elemento de 1700 °C a 1800 °C, lo que permite temperaturas de cámara del horno de alrededor de 1600 °C a 1700 °C.

Los grados especializados pueden superar este límite aún más, alcanzando temperaturas de elemento de 1850 °C o, en algunos casos, hasta 1900 °C para aplicaciones específicas.

Alta carga de vatios y calentamiento rápido

Los elementos de MoSi2 pueden manejar una densidad de potencia muy alta, o carga de vatios. Esto significa que una gran cantidad de energía puede pasar a través de un elemento relativamente pequeño.

El beneficio práctico es una tasa de calentamiento del horno extremadamente rápida. Esta capacidad es esencial para procesos que requieren un ciclo térmico rápido.

Ventajas operativas clave

La capacidad de alta temperatura del MoSi2 está respaldada por varias otras propiedades que lo convierten en una opción práctica y confiable.

Durabilidad en el ciclo térmico

A diferencia de muchos elementos cerámicos que pueden estresarse o dañarse por cambios rápidos de temperatura, los elementos de MoSi2 sobresalen en estas condiciones. Se pueden calentar y enfriar rápida y repetidamente sin una degradación significativa de sus propiedades mecánicas o eléctricas.

Resistencia eléctrica estable

La resistencia eléctrica del MoSi2 permanece relativamente estable durante su larga vida útil. Esta es una ventaja operativa significativa.

Significa que el suministro de energía sigue siendo constante y predecible. También permite la conexión de elementos nuevos y antiguos en el mismo circuito sin problemas, lo que simplifica el mantenimiento.

Longevidad y facilidad de mantenimiento

La capa protectora autorreparable le da a los elementos de MoSi2 la vida útil inherente más larga de todos los elementos calefactores metálicos o cerámicos.

Además, los elementos individuales a menudo se pueden reemplazar sin necesidad de enfriar completamente el horno, lo que reduce drásticamente el tiempo de inactividad de la producción.

Comprendiendo las compensaciones

Ningún material es perfecto. El rendimiento excepcional a altas temperaturas del MoSi2 viene con requisitos de manipulación específicos a temperaturas más bajas.

Fragilidad a baja temperatura

A temperatura ambiente, los elementos de MoSi2 son frágiles, similares a una pieza de cerámica. Deben manipularse con mucho cuidado durante la instalación para evitar fracturas. Solo adquieren ductilidad a temperaturas muy altas.

La reacción "Pest"

Si se mantiene durante períodos prolongados en un rango de temperatura de 400-700 °C, el MoSi2 puede sufrir una forma de oxidación acelerada conocida como "desintegración por peste". Esto puede hacer que el elemento se desmorone en polvo. Por esta razón, los hornos que utilizan elementos de MoSi2 deben programarse para pasar por esta zona de temperatura lo más rápido posible.

Tomar la decisión correcta para su aplicación

La elección de un elemento calefactor depende completamente de los requisitos de su proceso. El MoSi2 ofrece un rendimiento inigualable en el extremo superior del espectro de temperaturas.

- Si su enfoque principal es alcanzar las temperaturas de proceso más altas posibles (1600 °C+): Los elementos de MoSi2 son el estándar de la industria debido a su techo de temperatura y estabilidad inigualables.

- Si su enfoque principal es el ciclo rápido del proceso y el alto rendimiento: La capacidad del MoSi2 para manejar cambios térmicos rápidos sin degradación lo hace superior a la mayoría de los otros tipos de elementos.

- Si su enfoque principal es el tiempo de actividad operativa y el bajo mantenimiento: La larga vida útil y la capacidad de reemplazar elementos calientes individuales reducen significativamente el tiempo de inactividad del horno.

Al comprender tanto sus inigualables fortalezas a altas temperaturas como sus requisitos de manipulación específicos, puede aprovechar eficazmente la tecnología MoSi2 para lograr sus objetivos de procesamiento térmico más exigentes.

Tabla resumen:

| Ventaja | Característica clave | Beneficio |

|---|---|---|

| Capacidad de alta temperatura | Opera hasta 1850 °C | Ideal para procesos de calor extremo |

| Ciclo térmico rápido | Maneja calentamiento/enfriamiento rápido | Aumenta el rendimiento y la eficiencia |

| Capa de sílice autorreparable | Forma un recubrimiento protector de SiO2 | Mejora la durabilidad y la vida útil |

| Resistencia eléctrica estable | Rendimiento constante a lo largo del tiempo | Simplifica el mantenimiento y el control de potencia |

| Larga vida útil | Resiste la degradación en el ciclo | Reduce el tiempo de inactividad y los costos de reemplazo |

¿Listo para elevar sus procesos de alta temperatura con elementos calefactores MoSi2 confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, lo que aumenta la eficiencia y el rendimiento. Contáctenos hoy para analizar cómo nuestras soluciones de hornos a medida pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad