En esencia, los hornos de vacío proporcionan una ventaja decisiva en la fabricación de moldes y troqueles al permitir un control absoluto sobre el entorno de tratamiento térmico. Este control se traduce directamente en herramientas con dureza superior, mayor resistencia al desgaste y una longevidad excepcional. Al eliminar las variables atmosféricas, estos hornos aseguran que el producto final cumpla con las especificaciones más exigentes de precisión y rendimiento.

El valor fundamental de un horno de vacío no es solo el calor que proporciona, sino la atmósfera que elimina. Al crear un vacío controlado, se eliminan reacciones químicas no deseadas como la oxidación, lo que resulta en herramientas metalúrgicamente más limpias, más fuertes y más consistentes.

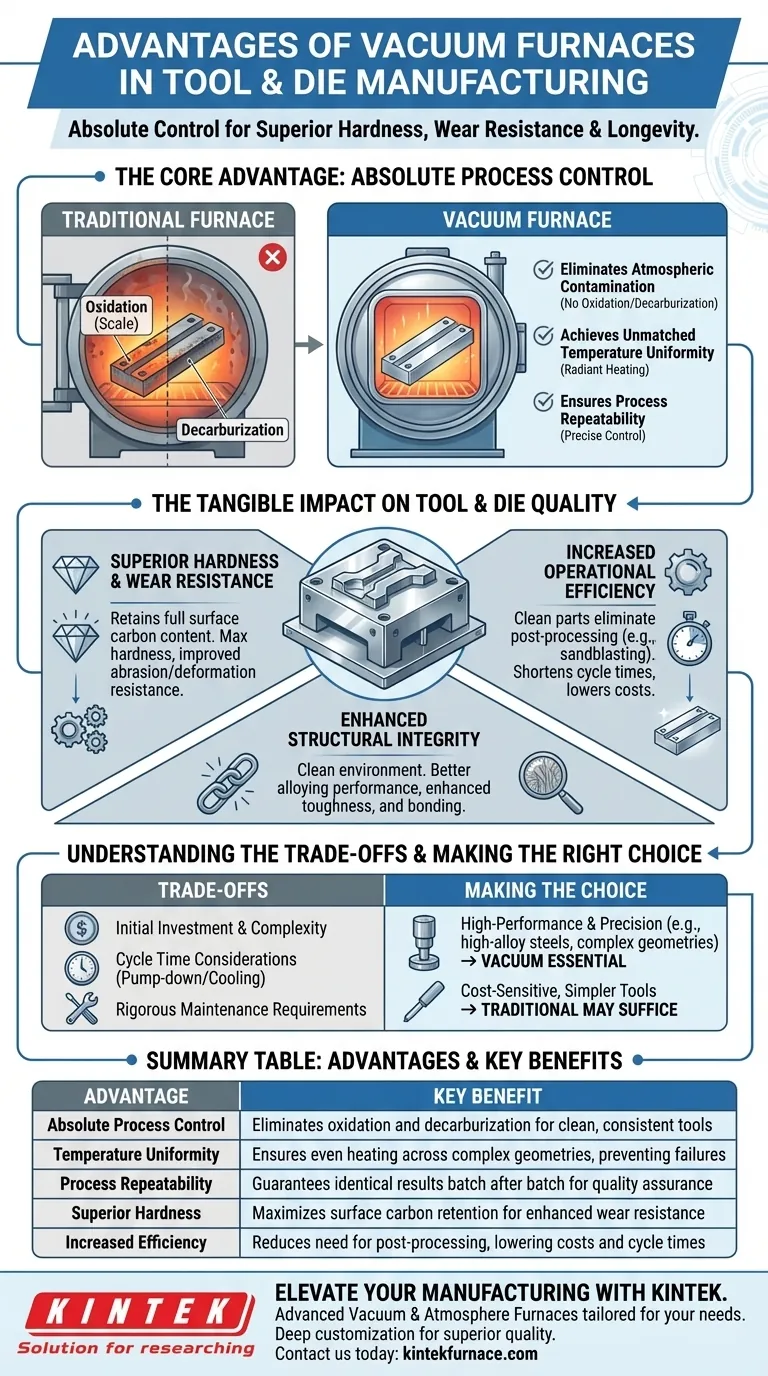

La Ventaja Central: Control Absoluto del Proceso

El principal beneficio de un horno de vacío es su capacidad para crear un entorno perfectamente controlado, libre de los gases reactivos presentes en una atmósfera estándar. Este control es la base de todas las demás ventajas.

Eliminación de la Contaminación Atmosférica

En un horno convencional, el oxígeno reacciona con la superficie metálica caliente, causando oxidación (cascarilla) y decarburación (pérdida de carbono superficial). Esto degrada la integridad superficial y la dureza de la herramienta.

Un horno de vacío elimina casi todos los gases atmosféricos. Esto previene estas reacciones dañinas, resultando en una superficie brillante y limpia que requiere poco o ningún post-procesamiento.

Lograr una Uniformidad de Temperatura Inigualable

El vacío es un excelente aislante. En un horno de vacío, el calor se transfiere principalmente a través de la radiación, lo que promueve un calentamiento excepcionalmente uniforme en toda la pieza de trabajo, incluidas las geometrías complejas.

Esta uniformidad asegura que cada parte de la herramienta o troquel alcance la estructura metalúrgica deseada, previniendo puntos blandos o tensiones internas que pueden provocar fallos prematuros.

Asegurar la Repetibilidad del Proceso

Con un control preciso sobre los niveles de vacío, las tasas de rampa de temperatura y los ciclos de enfriamiento, los hornos de vacío ofrecen una repetibilidad inigualable. El proceso está definido por la lógica programable, no por las fluctuaciones atmosféricas.

Esto garantiza que una pieza procesada hoy tendrá exactamente las mismas propiedades que una pieza procesada meses después, un factor crítico para el control de calidad en la producción de gran volumen.

El Impacto Tangible en la Calidad de Moldes y Troqueles

Este nivel de control de proceso tiene un impacto directo y medible en el producto final, creando herramientas fundamentalmente mejores.

Dureza Superior y Resistencia al Desgaste

Al prevenir la decarburación, la superficie de la herramienta retiene su contenido total de carbono, lo que le permite alcanzar la máxima dureza durante el temple.

Esto resulta en una herramienta terminada con una resistencia significativamente mejorada al desgaste, la abrasión y la deformación, extendiendo su vida útil bajo condiciones exigentes.

Integridad Estructural Mejorada

El entorno limpio y controlado asegura que los elementos de aleación dentro del acero para herramientas funcionen exactamente como se pretende sin reaccionar con contaminantes externos.

Esto conduce a una integridad de material mejorada, una mejor unión en procesos como la soldadura fuerte al vacío, y un producto final con propiedades mecánicas y tenacidad superiores.

Eficiencia Operacional Aumentada

Debido a que las piezas emergen del horno de vacío limpias y brillantes, la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado de arena, el rectificado o la limpieza química, se reduce drásticamente o se elimina.

Esto acorta el ciclo de producción general y reduce los costos laborales, contribuyendo directamente a una operación más eficiente y rentable.

Comprender las Compensaciones

Aunque potentes, las tecnologías de hornos de vacío no están exentas de consideraciones. La objetividad requiere reconocer sus demandas específicas.

Inversión Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Son sistemas complejos que requieren conocimientos especializados para su operación y programación.

Consideraciones sobre el Tiempo de Ciclo

Lograr un alto vacío requiere tiempo (bombeo), y el proceso de enfriamiento controlado (temple) también puede ser más largo que en algunos métodos atmosféricos. Esto puede afectar el rendimiento general para ciertas aplicaciones.

Requisitos de Mantenimiento

La integridad del sistema depende de sellos prístinos, bombas potentes y sensores precisos. Estos componentes exigen un programa de mantenimiento riguroso y constante para asegurar un rendimiento fiable.

Tomar la Decisión Correcta para su Operación

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos del material y la calidad deseada de su producto final.

- Si su enfoque principal es el máximo rendimiento y precisión: Un horno de vacío es esencial para aceros para herramientas de alta aleación (como H13, D2), geometrías complejas y aplicaciones donde un acabado superficial prístino no es negociable.

- Si su enfoque principal es la producción sensible al costo de herramientas más simples: Un horno atmosférico tradicional puede ser suficiente para aceros de menor aleación donde se acepta algún acabado superficial y no se requiere el más alto nivel de pureza metalúrgica.

En última instancia, invertir en tecnología de horno de vacío le permite producir moldes y troqueles que cumplen con el más alto estándar posible de calidad y rendimiento.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Control Absoluto del Proceso | Elimina la oxidación y la decarburación para herramientas limpias y consistentes |

| Uniformidad de Temperatura | Asegura un calentamiento uniforme en geometrías complejas, previniendo fallos |

| Repetibilidad del Proceso | Garantiza resultados idénticos lote tras lote para el aseguramiento de la calidad |

| Dureza Superior | Maximiza la retención de carbono superficial para una mayor resistencia al desgaste |

| Eficiencia Aumentada | Reduce la necesidad de post-procesamiento, disminuyendo costos y tiempos de ciclo |

¿Listo para elevar su fabricación de moldes y troqueles con soluciones avanzadas de hornos de vacío? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos de alta temperatura como Hornos de Vacío y de Atmósfera, adaptados para diversos laboratorios. Nuestras amplias capacidades de personalización aseguran soluciones precisas para sus necesidades experimentales únicas, ofreciendo dureza superior, resistencia al desgaste y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar la calidad y el rendimiento de su producción.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento