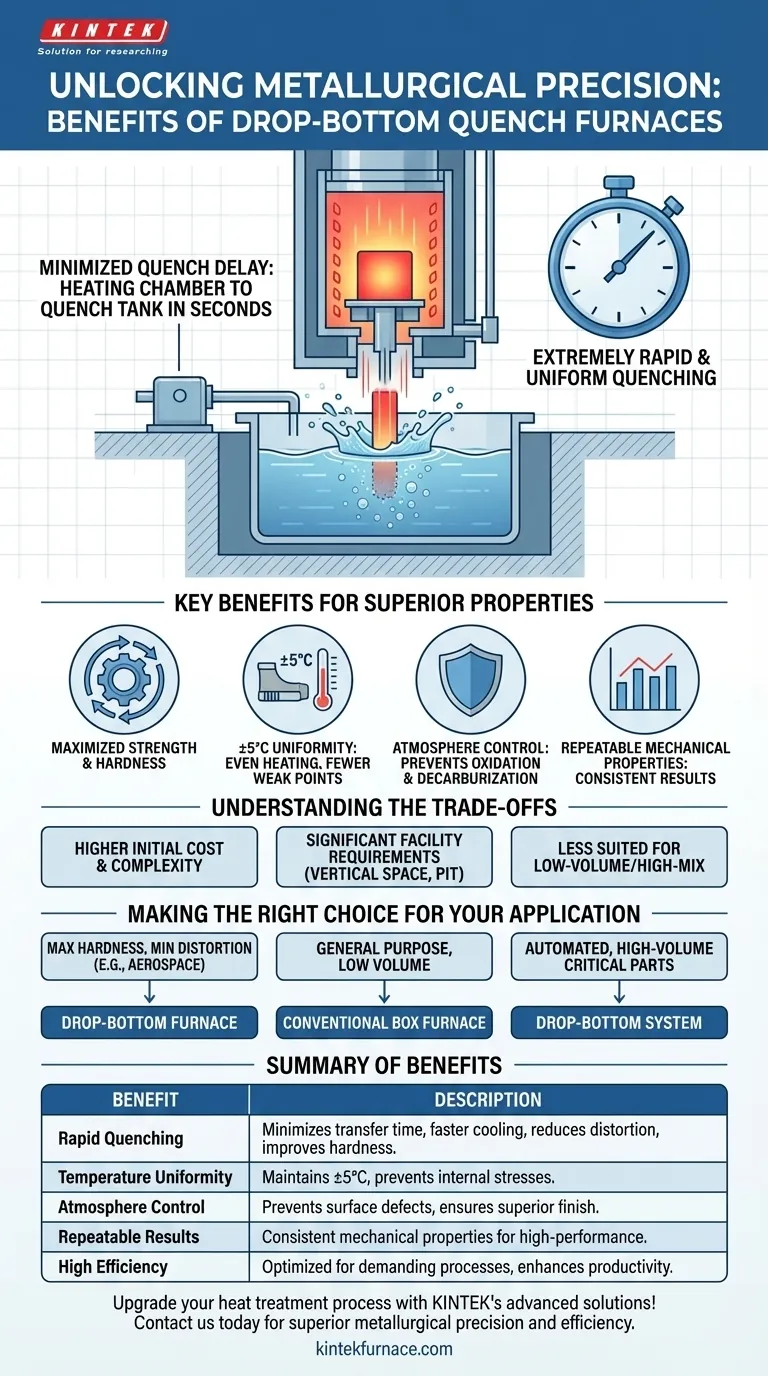

Cuando el control del proceso y la precisión metalúrgica son primordiales, un horno de temple de carga inferior ofrece beneficios incomparables. Sus ventajas principales son un enfriamiento extremadamente rápido y uniforme, un control preciso de la temperatura y la capacidad de producir consistentemente piezas con propiedades mecánicas superiores, razón por la cual es esencial en industrias exigentes como la aeroespacial y la automotriz.

El desafío central en muchos tratamientos térmicos no es solo calentar la pieza, sino enfriarla con extrema velocidad y uniformidad. Un horno de carga inferior está diseñado para resolver este problema específico al minimizar el tiempo de transferencia entre la cámara de calentamiento y el tanque de enfriamiento, maximizando así la resistencia del material y minimizando la distorsión.

La ventaja principal: Minimizar el retardo de temple

El beneficio principal de un horno de carga inferior proviene de su diseño físico único, que está diseñado para eliminar la variable más grande en el temple: el tiempo.

Cómo funciona un horno de carga inferior

Un horno de carga inferior consta de una cámara de calentamiento vertical situada directamente encima de un tanque de enfriamiento. La carga de trabajo se calienta a la temperatura precisa y, una vez completada la fase de remojo, todo el suelo del horno se abre, dejando caer la carga directamente en el medio de temple líquido (aceite, agua o polímero) que se encuentra debajo.

Todo este proceso de transferencia puede tardar tan solo unos segundos.

El impacto de la transferencia rápida

Este retraso mínimo entre el calentamiento y el temple es fundamental para la calidad metalúrgica. Evita el enfriamiento prematuro del componente al aire libre, lo que puede provocar transformaciones de fase indeseables, dar lugar a puntos blandos y reducir la dureza final del material.

Al garantizar que la pieza entre en el medio de temple a su temperatura óptima, el horno garantiza la velocidad de enfriamiento más rápida posible, fijando la estructura deseada del material.

Beneficios clave para las propiedades del material

El diseño de un horno de carga inferior contribuye directamente a lograr resultados superiores y altamente repetibles, por lo que se especifican para componentes críticos.

Uniformidad de temperatura inigualable

Estos hornos están diseñados para una alta eficiencia térmica y una uniformidad de temperatura excepcional, a menudo dentro de ±5°C. Esta precisión asegura que toda la pieza, independientemente de su geometría, alcance la misma temperatura, evitando tensiones internas y puntos débiles que pueden surgir de un calentamiento desigual.

Control de atmósfera de precisión

Muchos hornos de carga inferior proporcionan un control estricto sobre la atmósfera interna. Esto es crucial para prevenir defectos superficiales como la oxidación (formación de escamas) y la descarburación en los componentes de acero, asegurando que la pieza final cumpla con los estrictos requisitos de acabado superficial y vida a la fatiga.

Propiedades mecánicas mejoradas y repetibles

La combinación de calentamiento uniforme y temple ultrarrápido ofrece propiedades de material excepcionales. Este proceso es esencial para el tratamiento térmico de solución de aleaciones de aluminio para lograr la máxima resistencia o para el endurecimiento de piezas de acero para lograr una dureza consistente en toda la sección con una distorsión mínima.

Comprendiendo las ventajas y desventajas

Si bien son potentes, los hornos de carga inferior son equipos especializados. Sus ventajas conllevan consideraciones específicas que los hacen inadecuados para todas las aplicaciones.

Mayor costo inicial y complejidad

Un horno de carga inferior es un sistema más complejo que un horno de caja estándar. El mecanismo para la puerta de carga inferior, el sistema de elevador para el tanque de enfriamiento y los controles integrados dan como resultado una mayor inversión de capital y necesidades de mantenimiento más sofisticadas.

Requisitos significativos de las instalaciones

Su diseño vertical requiere un espacio libre significativo en altura. Además, el tanque de enfriamiento a menudo se encuentra en un foso debajo del nivel del suelo, lo que exige modificaciones de las instalaciones específicas y permanentes que son más extensas que las de un horno de carga frontal simple.

Menos adecuado para trabajos de bajo volumen y alta mezcla

Si bien son versátiles en las piezas que pueden manejar, la configuración y el funcionamiento están orientados a procesos repetibles y de alto rendimiento. Para un taller que maneja una amplia variedad de trabajos pequeños y únicos, un horno de lote o de caja más flexible y menos costoso puede ser una opción más práctica.

Tomando la decisión correcta para su aplicación

La selección del horno adecuado depende completamente de los requisitos metalúrgicos de sus componentes y de su entorno de producción.

- Si su objetivo principal es la máxima dureza y la mínima distorsión en aleaciones sensibles (por ejemplo, aluminio aeroespacial): Un horno de carga inferior es la opción superior debido a su temple rápido, repetible y uniforme.

- Si su objetivo principal es el tratamiento térmico de propósito general para piezas no críticas y de bajo volumen: Un horno de caja convencional ofrece una mejor relación costo-efectividad y mayor simplicidad operativa.

- Si su objetivo principal es la producción automatizada y de alto volumen de piezas críticas para la resistencia: El diseño integrado y el control de procesos de un sistema de carga inferior ofrecerán una consistencia inigualable y un valor a largo plazo.

En última instancia, elegir un horno de carga inferior es una decisión para priorizar la excelencia metalúrgica y la repetibilidad del proceso por encima de todo.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Temple Rápido | Minimiza el tiempo de transferencia al tanque de enfriamiento para un enfriamiento más rápido, reduciendo la distorsión y mejorando la dureza. |

| Uniformidad de Temperatura | Mantiene una uniformidad de ±5°C para un calentamiento uniforme, evitando tensiones internas y puntos débiles. |

| Control de Atmósfera | Previene la oxidación y la descarburación, asegurando un acabado superficial y una vida a la fatiga superiores. |

| Resultados Repetibles | Garantiza propiedades mecánicas consistentes, ideal para aplicaciones de alto rendimiento. |

| Alta Eficiencia | Optimizado para procesos exigentes, mejorando la productividad en industrias críticas. |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de temple de carga inferior de alto rendimiento adaptados para las industrias aeroespacial, automotriz y otras industrias exigentes. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para lograr una precisión y eficiencia metalúrgica superiores en sus operaciones!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras