Los principales desafíos de un horno rotatorio de fuego directo son su dificultad para mantener un control preciso de la temperatura y el riesgo inherente de contaminar el material que se procesa con subproductos de la combustión. Estos problemas surgen del diseño central del horno, donde la llama y los gases calientes están en contacto directo con el material dentro del tambor giratorio. Esto requiere sistemas de manejo de gases de escape robustos, y a menudo costosos, para gestionar los contaminantes.

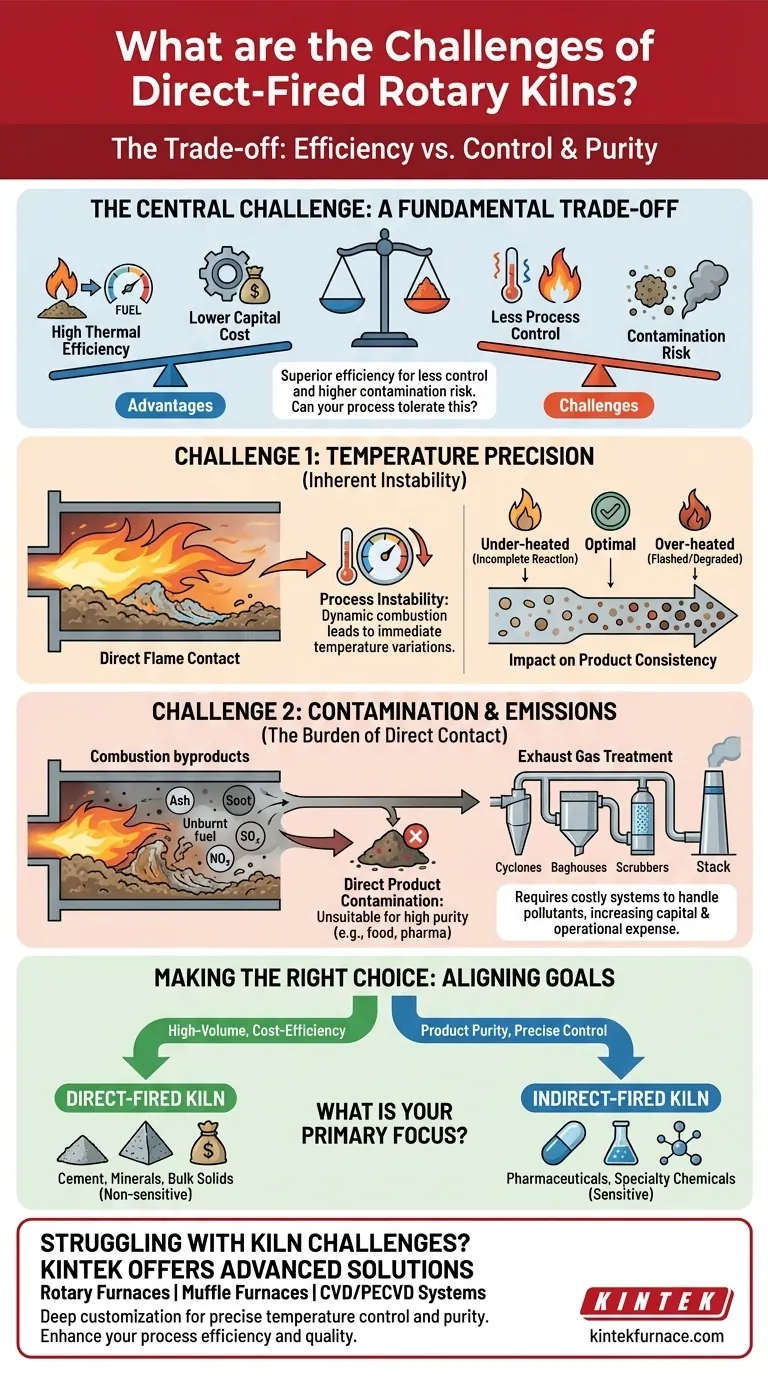

Un horno de fuego directo impone una disyuntiva fundamental: ofrece una eficiencia térmica superior y un menor costo inicial a cambio de un menor control del proceso y un mayor riesgo de contaminación del producto. El desafío central no es superar estos problemas, sino determinar si su material y los objetivos del proceso pueden tolerarlos.

El desafío de la precisión de la temperatura

En un sistema de fuego directo, la llama del quemador y los gases de combustión calientan directamente el material. Si bien es eficiente, esto crea importantes desafíos de control que pueden afectar la calidad del producto final.

Inestabilidad inherente del proceso

El proceso de combustión es dinámico. Las fluctuaciones menores en el suministro de combustible, el flujo de aire o la calidad del combustible se traducen inmediatamente en variaciones de temperatura dentro del horno. Este vínculo directo dificulta mantener el material a un perfil de temperatura preciso y estable, lo cual es fundamental para muchas reacciones químicas y cambios de fase.

Impacto en la consistencia del producto

Esta falta de control preciso puede conducir a un producto inconsistente. Algo de material puede calentarse insuficientemente, lo que resulta en reacciones incompletas, mientras que otro material puede sobrecalentarse o "quemarse", lo que provoca degradación, daños o propiedades no deseadas.

Gestión de la contaminación y las emisiones

El contacto directo entre el gas de combustión y el material del proceso es la fuente de los mayores desafíos operativos y ambientales del horno.

Contaminación directa del producto

La combustión rara vez es perfecta. Subproductos como cenizas, hollín e incluso combustible no quemado pueden mezclarse y contaminar el material que se está procesando. Esto hace que los hornos de fuego directo no sean adecuados para aplicaciones que requieren alta pureza, como productos de grado alimenticio, productos farmacéuticos o ciertos productos químicos especializados.

La carga del tratamiento de gases de escape

El flujo de escape de un horno de fuego directo contiene todos los productos de la combustión, incluidos contaminantes como NOx, SOx y partículas. Este gas debe tratarse antes de ser liberado, lo que requiere un sistema complejo y costoso de ciclones, filtros de mangas o depuradores húmedos para cumplir con las regulaciones ambientales. Este equipo posterior añade un gasto de capital y operativo significativo.

Comprender las compensaciones

Los desafíos de un horno de fuego directo deben sopesarse frente a sus importantes ventajas. Su selección es una decisión estratégica basada en las prioridades del proceso.

Ventaja: Alta eficiencia térmica

Debido a que el calor se transfiere directamente de la llama y los gases al material, la eficiencia térmica es muy alta. Hay pérdidas mínimas de transferencia de calor que ocurrirían al calentar a través de una carcasa metálica, como se hace en los hornos de fuego indirecto. Esto se traduce directamente en un menor consumo de combustible.

Ventaja: Menor costo de capital

El diseño de un horno de fuego directo es mecánicamente más simple que el de uno indirecto. No requiere un tubo interior sellado complejo ni una cámara de combustión externa, lo que normalmente da como resultado un costo inicial de compra e instalación más bajo.

La limitación central: Compatibilidad del material

El factor decisivo es si su material puede soportar el contacto directo con los gases de combustión. Si el material no es sensible a una ligera contaminación y no requiere una precisión de temperatura exacta, los beneficios de eficiencia y costo de un horno de fuego directo son convincentes.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta depende completamente de los requisitos de su proceso y las especificaciones del producto final.

- Si su enfoque principal es el procesamiento de gran volumen donde la relación costo-eficiencia es primordial: Un horno de fuego directo es a menudo la opción superior para materiales como cemento, minerales y otros sólidos a granel que no son sensibles a la contaminación.

- Si su enfoque principal es la pureza del producto y el control preciso de la temperatura: Debe utilizar un horno de fuego indirecto, ya que separa físicamente los gases de combustión del material del proceso.

Elegir la tecnología de calentamiento correcta consiste en alinear las características inherentes de la herramienta con su objetivo operativo específico.

Tabla de resumen:

| Desafío | Descripción | Impacto |

|---|---|---|

| Precisión de la temperatura | Dificultad para mantener una temperatura estable debido al contacto directo con la llama | Calidad inconsistente del producto, reacciones incompletas |

| Riesgo de contaminación | Los subproductos de la combustión (p. ej., cenizas, hollín) se mezclan con el material | Inadecuado para aplicaciones de alta pureza como productos farmacéuticos |

| Gestión de emisiones | Requiere sistemas de escape costosos para manejar contaminantes (p. ej., NOx, SOx) | Aumento de los gastos de capital y operativos |

| Compensaciones | Alta eficiencia térmica y menor costo inicial frente a un control reducido | Mejor para materiales no sensibles como cemento y minerales |

¿Tiene problemas con los desafíos de los hornos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como Hornos Rotatorios, Hornos de Muffle y Sistemas CVD/PECVD, con una profunda personalización para garantizar un control preciso de la temperatura y la pureza para sus experimentos únicos. Mejore la eficiencia de su proceso y la calidad de su producto: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas