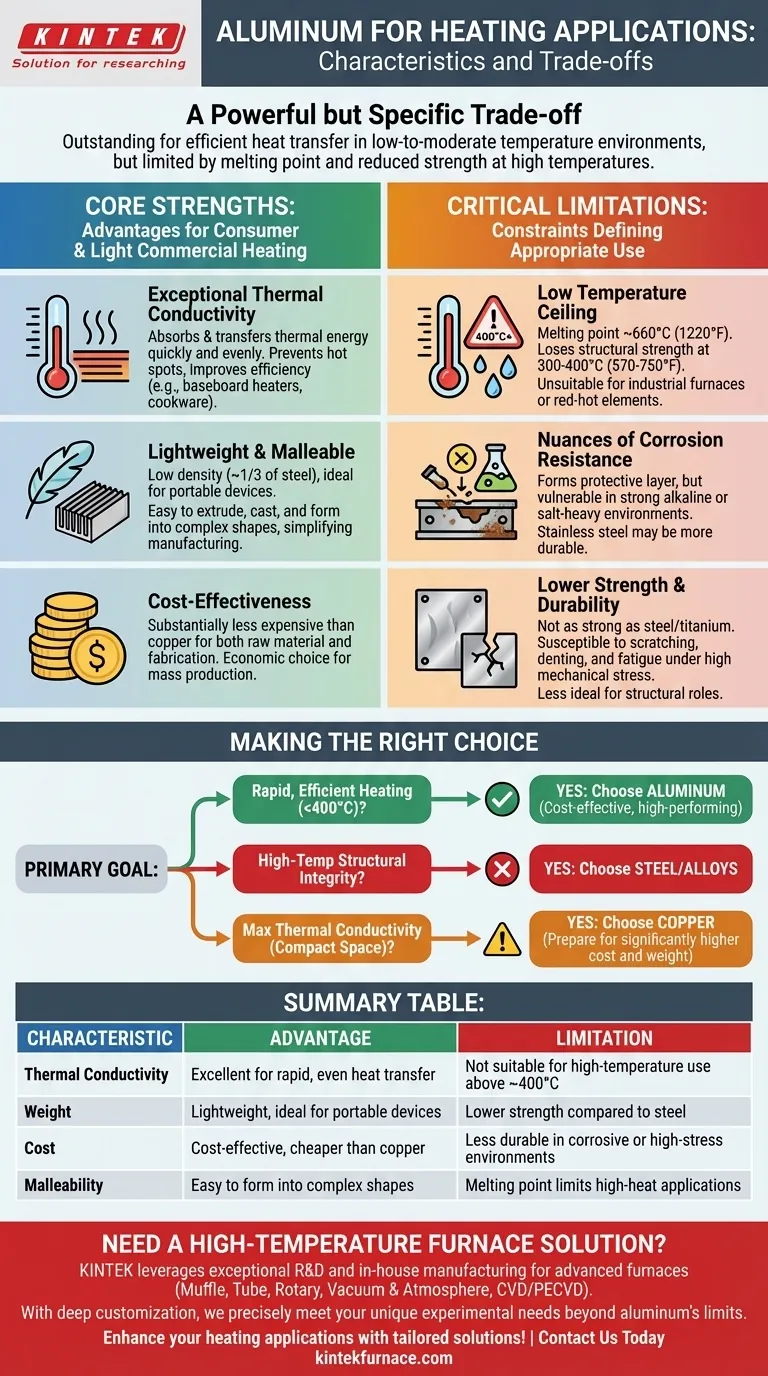

Para aplicaciones de calefacción, el aluminio se define por una compensación poderosa pero específica. Es una opción sobresaliente por su excelente conductividad térmica, bajo costo y peso ligero, lo que lo hace muy eficiente para transferir calor en muchos dispositivos comunes. Sin embargo, su uso está estrictamente limitado por un punto de fusión relativamente bajo y una resistencia reducida a temperaturas elevadas en comparación con metales como el acero.

El aluminio es el material de elección para una transferencia de calor rentable, rápida y eficiente en entornos de temperatura baja a moderada. Su principal limitación es un techo de temperatura no negociable, lo que lo hace inadecuado para procesos industriales de calor intenso o aplicaciones que requieren resistencia estructural bajo una carga térmica intensa.

Las Fortalezas Centrales del Aluminio en Calefacción

Para comprender dónde encaja el aluminio, primero debemos examinar sus principales ventajas. Estas características lo convierten en una opción predeterminada para una gran variedad de productos de calefacción comerciales ligeros y de consumo.

Conductividad Térmica Excepcional

La capacidad del aluminio para conducir el calor es uno de sus rasgos más valiosos. Absorbe y transfiere energía térmica de manera muy rápida y uniforme.

Esto significa que los elementos calefactores hechos con aluminio se calientan rápidamente y distribuyen ese calor de manera efectiva a través de una superficie, previniendo puntos calientes y mejorando la eficiencia general. Esta es la razón por la que se utiliza ampliamente en calentadores de zócalo y utensilios de cocina.

Ligero y Maleable

El aluminio tiene una densidad de aproximadamente un tercio de la del acero. Este bajo peso lo hace ideal para calentadores portátiles o aplicaciones donde minimizar la carga estructural es un objetivo de diseño.

Además, es un metal blando y maleable, lo que facilita su extrusión, fundición y formación en formas complejas como las aletas de un disipador de calor. Esto simplifica la fabricación y puede reducir significativamente los costos de producción.

Rentabilidad

En comparación con otros metales altamente conductores como el cobre, el aluminio es sustancialmente menos costoso. Esta ventaja de costo se aplica tanto al material en bruto como al proceso de fabricación.

Para los bienes producidos en masa, elegir aluminio permite a los fabricantes ofrecer un excelente rendimiento térmico a un precio competitivo, convirtiéndolo en la columna vertebral económica de muchas industrias relacionadas con la calefacción.

Comprender las Limitaciones Críticas

La decisión de usar aluminio depende de aceptar sus limitaciones. Estos no son puntos menores; son restricciones físicas estrictas que definen sus casos de uso apropiados.

El Techo de Baja Temperatura

Este es el inconveniente más significativo del aluminio para aplicaciones de calefacción. Si bien su punto de fusión es de alrededor de 660°C (1220°F), comienza a perder una cantidad significativa de su resistencia estructural a temperaturas tan bajas como 300-400°C (570-750°F).

Por esta razón, el aluminio es completamente inadecuado para aplicaciones que involucran temperaturas muy altas, como hornos industriales, componentes de motores expuestos a la combustión o elementos calefactores eléctricos de alto rendimiento que brillan al rojo vivo.

Matices de la Resistencia a la Corrosión

El aluminio puro forma naturalmente una capa pasiva y protectora de óxido de aluminio en su superficie. Esta capa proporciona una excelente resistencia a la corrosión en entornos de pH neutro.

Sin embargo, esta capa protectora puede ser atacada y descompuesta por soluciones alcalinas fuertes o ciertos entornos ricos en sal. En estas condiciones corrosivas específicas, otros materiales como el acero inoxidable pueden ser una opción más duradera.

Menor Resistencia y Durabilidad

En comparación con el acero o el titanio, el aluminio no es un metal particularmente fuerte o duro. Es más susceptible a rayones, abolladuras y fatiga bajo un alto estrés mecánico.

Cuando un componente de calefacción también debe servir como estructura y soportar impacto físico o alta presión, el acero suele ser la opción superior, incluso si eso significa sacrificar algo de eficiencia térmica.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el material correcto requiere alinear su objetivo principal con las características centrales del material.

- Si su enfoque principal es la calefacción rápida y eficiente por debajo de 400°C (750°F): El aluminio es casi siempre la opción más rentable y de mayor rendimiento.

- Si su enfoque principal es la integridad estructural a alta temperatura: Debe buscar materiales como acero, acero inoxidable o aleaciones de níquel.

- Si su enfoque principal es la conductividad térmica máxima absoluta en un espacio compacto: El cobre es técnicamente superior al aluminio, pero debe estar preparado para su costo y peso significativamente mayores.

En última instancia, comprender el equilibrio del aluminio entre la eficiencia térmica y la sensibilidad a la temperatura le permite seleccionar el material adecuado para la tarea.

Tabla Resumen:

| Característica | Ventaja | Limitación |

|---|---|---|

| Conductividad Térmica | Excelente para una transferencia de calor rápida y uniforme | No apto para uso a alta temperatura por encima de ~400°C |

| Peso | Ligero, ideal para dispositivos portátiles | Menor resistencia en comparación con el acero |

| Costo | Económico, más barato que el cobre | Menos duradero en entornos corrosivos o de alto estrés |

| Maleabilidad | Fácil de formar en formas complejas | El punto de fusión limita las aplicaciones de calor intenso |

¿Necesita una solución de horno de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con una fuerte personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas, asegurando un rendimiento confiable más allá de los límites del aluminio. ¡Contáctenos hoy para mejorar sus aplicaciones de calefacción con soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros