El disiliciuro de molibdeno (MoSi2) es un compuesto cerámico-metálico especializado apreciado por su capacidad para funcionar como elemento calefactor a temperaturas extremadamente altas en atmósferas oxidantes. Sus características distintivas son un punto de fusión muy alto y una excepcional resistencia a la oxidación, lo que le permite generar temperaturas de horno entre 1600 °C y 1700 °C. Sin embargo, este rendimiento a alta temperatura se combina con una fragilidad significativa a temperatura ambiente.

El valor central del MoSi2 radica en su longevidad y estabilidad superiores a altas temperaturas, lo que lo convierte en el material de elección para hornos que operan por encima de los 1500 °C. Esta ventaja se equilibra con una vulnerabilidad crítica: el material es extremadamente frágil por debajo de su temperatura de transición de aproximadamente 1000 °C, lo que exige un manejo cuidadoso.

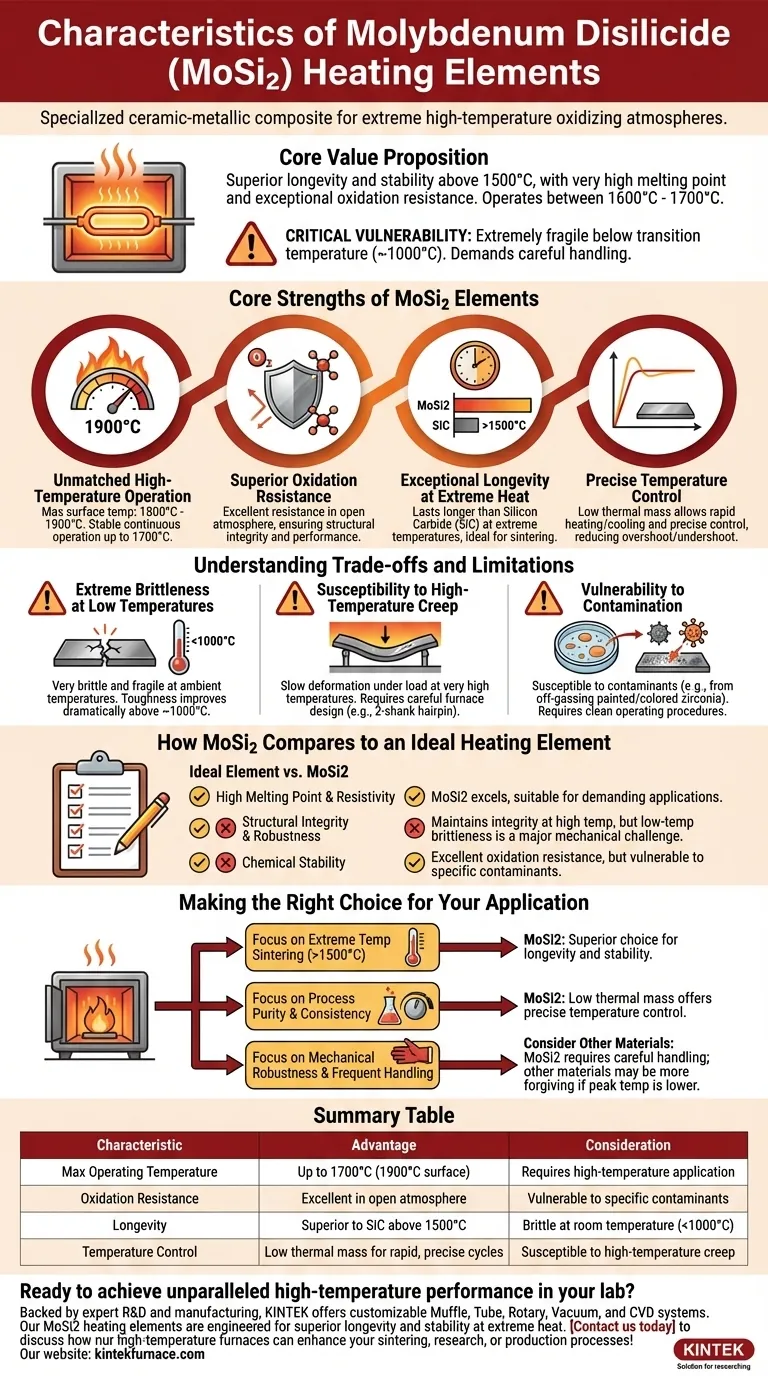

Las fortalezas principales de los elementos de MoSi2

El disiliciuro de molibdeno no es un material calefactor de uso general; es una solución de alto rendimiento elegida por sus ventajas únicas en entornos térmicos exigentes.

Operación inigualable a alta temperatura

Los elementos de MoSi2 pueden alcanzar una temperatura superficial máxima de entre 1800 °C y 1900 °C. Esto permite que los hornos que utilizan estos elementos se programen para un funcionamiento estable y continuo a temperaturas de hasta 1700 °C.

Resistencia superior a la oxidación

El material es un cermet (un compuesto cerámico-metálico) que exhibe una excelente resistencia a la oxidación, incluso en atmósfera abierta. Esta estabilidad química es crucial para mantener la integridad estructural y el rendimiento durante largos períodos de funcionamiento a altas temperaturas.

Longevidad excepcional a altas temperaturas

Cuando se operan a temperaturas superiores a 1500 °C, los elementos de MoSi2 pueden durar significativamente más que alternativas como el carburo de silicio (SiC). Esto los convierte en una opción más confiable para aplicaciones como la sinterización a alta temperatura.

Control preciso de la temperatura

Los elementos de MoSi2 tienen una baja masa térmica. Esta propiedad permite ciclos rápidos de calentamiento y enfriamiento con un control preciso de la temperatura, lo que reduce el sobrepaso y el subpaso de las temperaturas establecidas.

Comprender las compensaciones y limitaciones

Para aprovechar los beneficios del MoSi2, uno debe comprender y mitigar sus debilidades inherentes. Estos no son defectos sino propiedades fundamentales del material.

Fragilidad extrema a bajas temperaturas

La desventaja más significativa del MoSi2 es su baja tenacidad a temperaturas ambiente. Los elementos son muy frágiles y deben manipularse con extremo cuidado durante la instalación, el mantenimiento y en cualquier momento en que el horno esté frío.

Su tenacidad mejora drásticamente solo después de que supera su temperatura de transición frágil-dúctil, que es de alrededor de 1000 °C.

Susceptibilidad a la fluencia a alta temperatura

Bajo carga mecánica a temperaturas muy altas, el MoSi2 puede ser susceptible a la fluencia. Esta es una deformación lenta con el tiempo que puede alterar la forma del elemento y debe tenerse en cuenta en el diseño del horno. Una forma común para gestionar esto es la forma de horquilla de 2 vástagos.

Vulnerabilidad a la contaminación

Los elementos de MoSi2 son más susceptibles a problemas de contaminación que algunos otros materiales. Por ejemplo, si se sinteriza zirconia pintada o coloreada sin secarla adecuadamente primero, la desgasificación puede dañar los elementos. El mantenimiento adecuado y los procedimientos de operación limpios son críticos.

Cómo se compara el MoSi2 con un elemento calefactor ideal

Un elemento calefactor ideal posee una combinación de propiedades térmicas, mecánicas y eléctricas. El MoSi2 sobresale en algunas áreas mientras compromete en otras.

Alto punto de fusión y resistividad

Un elemento ideal necesita un alto punto de fusión y una alta resistencia específica para generar calor de manera eficiente y segura. El MoSi2 cumple estos requisitos excepcionalmente bien, lo que lo hace adecuado para las aplicaciones más exigentes.

Integridad estructural y robustez

Los elementos calefactores deben soportar ciclos térmicos repetidos. Si bien el MoSi2 mantiene su integridad a altas temperaturas, su fragilidad a bajas temperaturas presenta un desafío mecánico significativo en comparación con materiales más dúctiles.

Estabilidad química

La ausencia de oxidación y corrosión es primordial. La resistencia a la oxidación del MoSi2 es una característica principal, aunque se debe gestionar su vulnerabilidad específica a ciertos contaminantes.

Tomando la decisión correcta para su aplicación

Seleccionar MoSi2 es una decisión basada en el equilibrio entre las necesidades de rendimiento y las realidades operativas.

- Si su enfoque principal es la sinterización a temperaturas extremas (>1500 °C): El MoSi2 es la opción superior por su longevidad y rendimiento estable en atmósferas oxidantes a estas temperaturas.

- Si su enfoque principal es la pureza y consistencia del proceso: El control preciso de la temperatura que ofrece la baja masa térmica del MoSi2 es una ventaja significativa.

- Si su enfoque principal es la robustez mecánica y la manipulación frecuente: La fragilidad inherente del MoSi2 requiere procedimientos cuidadosos y establecidos; otros materiales pueden ser más indulgentes si las temperaturas máximas de operación son más bajas.

En última instancia, elegir MoSi2 es un compromiso para lograr un rendimiento sin igual a altas temperaturas, siempre que pueda adaptarse a sus requisitos específicos de manipulación y operación.

Tabla resumen:

| Característica | Ventaja | Consideración |

|---|---|---|

| Temperatura máxima de operación | Hasta 1700 °C (superficie de 1900 °C) | Requiere aplicación a alta temperatura |

| Resistencia a la oxidación | Excelente en atmósfera abierta | Vulnerable a contaminantes específicos |

| Longevidad | Superior al SiC por encima de 1500 °C | Frágil a temperatura ambiente (<1000 °C) |

| Control de temperatura | Baja masa térmica para ciclos rápidos y precisos | Susceptible a la fluencia a alta temperatura |

¿Listo para lograr un rendimiento sin igual a altas temperaturas en su laboratorio?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas. Nuestros elementos calefactores de MoSi2 están diseñados para una longevidad y estabilidad superiores a altas temperaturas.

Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura pueden mejorar sus procesos de sinterización, investigación o producción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección