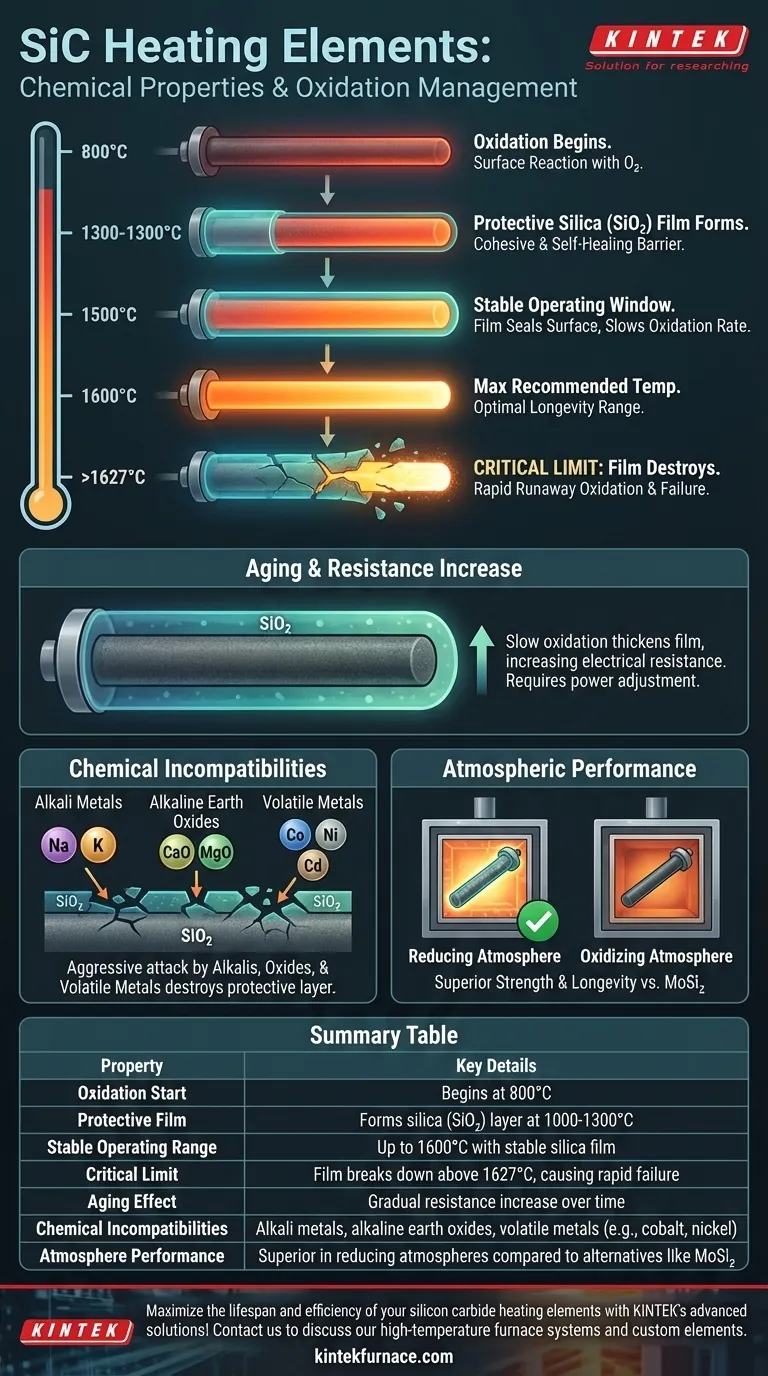

En cuanto a sus propiedades químicas, los elementos calefactores de carburo de silicio (SiC) se definen por un proceso de oxidación gestionado que es a la vez protector y, en última instancia, su principal mecanismo de fallo. La oxidación comienza a 800°C, formando una capa protectora de sílice (SiO₂) que se estabiliza alrededor de los 1500°C. Sin embargo, esta película protectora se destruye por encima de los 1627°C, lo que provoca una degradación rápida y una vida útil drásticamente reducida.

La longevidad de un elemento calefactor de carburo de silicio no está determinada por su capacidad para resistir el calor, sino por su capacidad para mantener una película protectora de sílice en su superficie. Comprender los umbrales de temperatura y químicos que preservan esta película es la clave para maximizar su vida útil.

El Proceso de Oxidación: Una Espada de Doble Filo Protectora

El rendimiento excepcional del carburo de silicio a altas temperaturas no se debe a una inmunidad a la oxidación, sino a una reacción controlada con ella.

Oxidación Inicial y Formación de Película

A temperaturas superiores a 800°C, la superficie del elemento de carburo de silicio comienza a reaccionar con el oxígeno de la atmósfera. Este es el inicio del proceso de oxidación.

Entre 1000°C y 1300°C, esta reacción forma una capa cohesiva y autosellante de vidrio de sílice (SiO₂). Esta película actúa como una barrera protectora, evitando una oxidación posterior más agresiva del material SiC subyacente.

La Ventana Operativa Estable

A aproximadamente 1500°C, la película protectora de sílice se vuelve altamente estable. Sella eficazmente la superficie del elemento, ralentizando la tasa de oxidación a un ritmo manejable. Esta es la razón por la cual los elementos de SiC pueden operar de manera confiable durante miles de horas a altas temperaturas.

La temperatura máxima de funcionamiento recomendada suele ser de alrededor de 1600°C, que opera dentro de este régimen estable.

El Límite Crítico de Temperatura

Por encima de 1627°C (2960°F), la película protectora de sílice se descompone y se destruye.

Sin esta barrera, el carburo de silicio puro queda expuesto directamente a la atmósfera. Esto da como resultado una oxidación acelerada y descontrolada que daña rápidamente el elemento, provocando un fallo prematuro.

Consecuencias del Uso a Largo Plazo y el Envejecimiento

Incluso en condiciones ideales, se produce una lenta oxidación a lo largo de la vida útil del elemento, lo que provoca cambios predecibles en sus propiedades.

El Aumento Inevitable de la Resistencia

Esta oxidación lenta y continua espesa gradualmente la capa de sílice y altera la estructura cristalina del elemento. La consecuencia principal es un aumento gradual de la resistencia eléctrica con el tiempo.

Este fenómeno, conocido como envejecimiento, es una parte normal del ciclo de vida del elemento. Requiere una fuente de alimentación capaz de proporcionar un voltaje mayor para mantener la salida de calor deseada.

Comprensión de las Incompatibilidades Químicas

Más allá de la temperatura, ciertos químicos pueden atacar agresivamente el elemento de carburo de silicio o su película protectora, reduciendo drásticamente su vida útil.

La Amenaza de la Contaminación Alcalina

Los metales alcalinos y los óxidos de metales alcalinotérreos son extremadamente corrosivos para los elementos de SiC. A temperaturas de alrededor de 1300°C, estos compuestos reaccionan con la película de sílice para formar silicatos.

Este ataque químico destruye la capa protectora y puede reducir significativamente la eficiencia de calentamiento y la integridad estructural del elemento.

Corrosión por Metales

Ciertos metales fundidos y sus vapores también pueden causar corrosión severa. Las atmósferas de proceso que contienen metales volátiles como cobalto, níquel y cadmio atacarán los elementos a altas temperaturas, lo que provocará un rápido deterioro.

Rendimiento en Diferentes Atmósferas

En comparación con otros elementos de alta temperatura como el disilicuro de molibdeno (MoSi₂), los elementos de SiC demuestran una resistencia y longevidad superiores en atmósferas reductoras. Esto los convierte en una mejor opción para procesos químicos específicos donde el oxígeno se limita intencionalmente.

Operación de Sus Elementos para Maximizar la Vida Útil

Traducir estas propiedades químicas a la práctica le permite controlar el proceso de envejecimiento y prevenir fallos prematuros.

- Si su enfoque principal es la longevidad y la estabilidad: Opere consistentemente por debajo de 1500°C para mantener la integridad y la calidad protectora de la película de sílice.

- Si debe operar a temperaturas pico: Tenga en cuenta que cualquier excursión por encima de 1600°C acelera significativamente el envejecimiento y cualquier operación por encima de 1627°C corre el riesgo de un fallo catastrófico.

- Si su proceso involucra agentes químicos: Asegúrese de que la atmósfera de su horno esté meticulosamente limpia y libre de compuestos alcalinos o metales volátiles para prevenir la corrosión química.

Al comprender y respetar estos límites químicos, puede asegurar el rendimiento confiable y a largo plazo de sus elementos calefactores de carburo de silicio.

Tabla Resumen:

| Propiedad | Detalles Clave |

|---|---|

| Inicio de la Oxidación | Comienza a 800°C |

| Película Protectora | Forma capa de sílice (SiO₂) a 1000-1300°C |

| Rango Operativo Estable | Hasta 1600°C con película de sílice estable |

| Límite Crítico | La película se descompone por encima de 1627°C, causando fallos rápidos |

| Efecto del Envejecimiento | Aumento gradual de la resistencia con el tiempo |

| Incompatibilidades Químicas | Metales alcalinos, óxidos de metales alcalinotérreos, metales volátiles (ej. cobalto, níquel) |

| Rendimiento en Atmósfera | Superior en atmósferas reductoras en comparación con alternativas como MoSi₂ |

¡Maximice la vida útil y la eficiencia de sus elementos calefactores de carburo de silicio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ayudándole a evitar los problemas de oxidación y las incompatibilidades químicas. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores adaptados pueden mejorar el rendimiento y la confiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento