En esencia, una "herramienta" de deposición química de vapor (CVD) no es un instrumento único, sino un sistema integrado diseñado para hacer crecer una película delgada sólida sobre una superficie, conocida como sustrato, a partir de precursores químicos gaseosos. Los componentes esenciales de este sistema son una cámara de reacción, un sistema de suministro de gas para proporcionar los productos químicos, un sistema de calentamiento para suministrar energía para la reacción y un sistema de vacío para controlar la presión y la pureza del entorno.

Un sistema CVD se entiende mejor como un reactor químico altamente controlado. Cada componente cumple un propósito específico: gestionar con precisión la presión, la temperatura y la composición química dentro de una cámara para dictar las propiedades del material que se está creando.

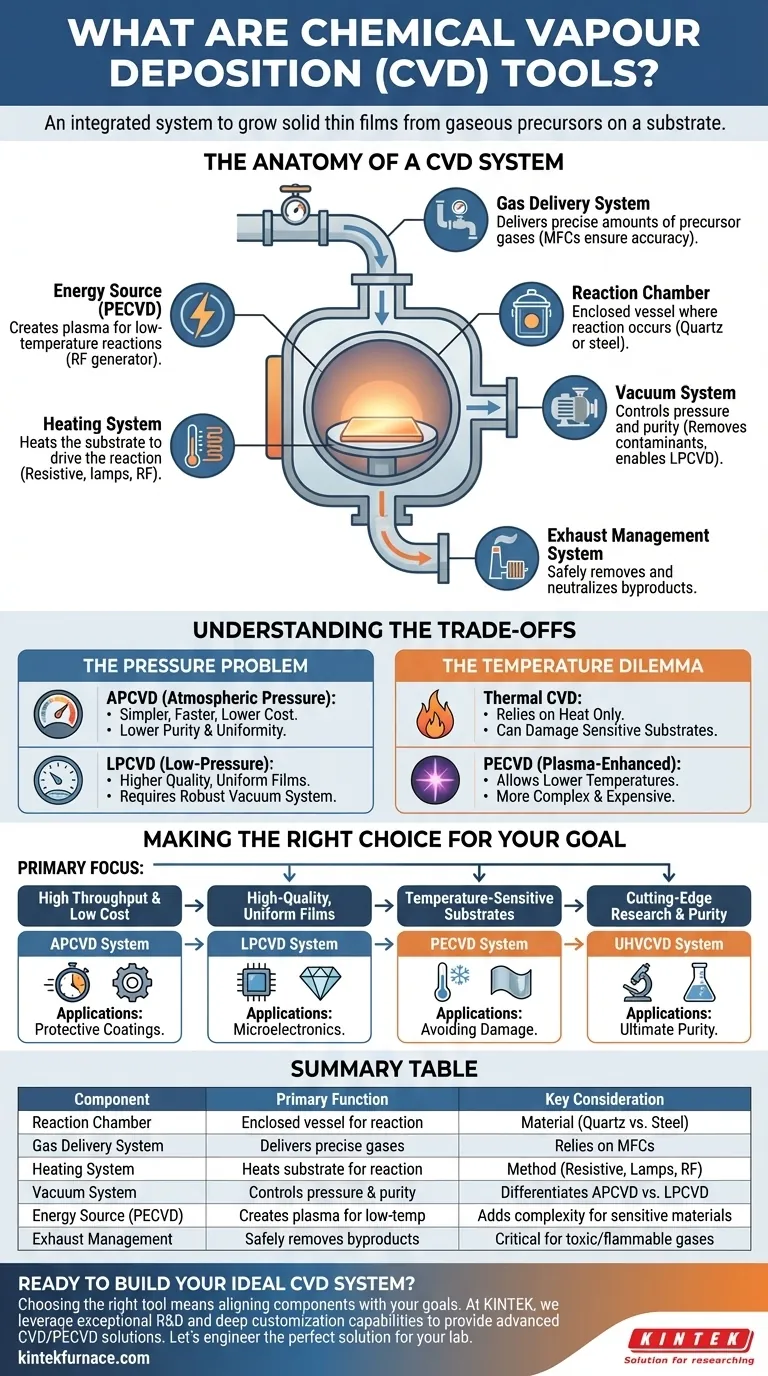

La anatomía de un sistema CVD

La configuración de un sistema CVD puede variar significativamente según el material específico que se deposite y la calidad de película requerida. Sin embargo, casi todos los sistemas se construyen alrededor de los mismos componentes fundamentales.

La cámara de reacción

Este es el corazón de la herramienta CVD. Es un recipiente cerrado donde se coloca el sustrato y ocurre la reacción química. Las cámaras suelen estar hechas de materiales como cuarzo (para altas temperaturas y pureza) o acero inoxidable (para durabilidad e integridad del vacío).

Sistema de suministro de gas

Esta red de tuberías, válvulas y controladores es responsable de suministrar cantidades precisas de gases precursores a la cámara de reacción. El componente más crítico aquí es el Controlador de Flujo Másico (MFC), un dispositivo electrónico que mide y controla el caudal de un gas específico, asegurando que la "receta" química sea exacta.

Sustrato y sistema de calentamiento

El sustrato es el material sobre el cual se hace crecer la película delgada (por ejemplo, una oblea de silicio). Para impulsar la reacción química, el sustrato debe calentarse a una temperatura específica, a menudo varios cientos de grados Celsius. Esto se logra utilizando elementos calefactores resistivos, lámparas de alta intensidad o bobinas de inducción de RF que calientan el soporte del sustrato (susceptor).

Sistema de vacío

La mayoría de los procesos CVD se llevan a cabo a presiones muy por debajo de los niveles atmosféricos. Un sistema de vacío, que consta de una o más bombas, elimina el aire y otros contaminantes de la cámara antes de que comience la deposición. Esto evita reacciones no deseadas y permite un control preciso sobre la presión del proceso, lo que influye directamente en la calidad de la película.

Fuente de energía (para CVD mejorado)

En algunas técnicas avanzadas de CVD, la energía térmica por sí sola no es suficiente o deseable. Sistemas como el CVD asistido por plasma (PECVD) incorporan una fuente de energía adicional, típicamente un generador de radiofrecuencia (RF). Este generador crea un plasma (un gas ionizado) dentro de la cámara, que proporciona la energía para descomponer los gases precursores a temperaturas mucho más bajas.

Sistema de gestión de escape

El proceso no consume todos los gases precursores, y la reacción crea subproductos. Un sistema de escape, que a menudo incluye un "depurador", elimina de forma segura estos gases no reaccionados y potencialmente tóxicos o inflamables de la cámara y los neutraliza antes de que se ventilen.

Comprendiendo las compensaciones

La elección y la complejidad de los componentes de un sistema CVD implican compensaciones críticas entre la velocidad, el costo y la calidad de la película final.

El problema de la presión: APCVD vs. LPCVD

La complejidad del sistema de vacío es un diferenciador principal. Los sistemas de CVD a presión atmosférica (APCVD) son más simples y rápidos porque no requieren bombas de vacío costosas, pero las películas suelen ser menos puras y uniformes. En contraste, los sistemas de CVD a baja presión (LPCVD) producen películas de mucha mayor calidad, lo que los convierte en un estándar en la industria de los semiconductores, pero requieren un sistema de vacío robusto.

El dilema de la temperatura: térmica vs. plasma

Las altas temperaturas pueden dañar o alterar sustratos sensibles, como plásticos o capas de dispositivos fabricadas previamente. El CVD térmico se basa completamente en el calor, lo que limita su uso. El CVD asistido por plasma (PECVD) es la solución aquí; sus herramientas son más complejas y costosas debido al sistema de generación de plasma de RF, pero permiten la deposición a temperaturas significativamente más bajas.

Tomando la decisión correcta para su objetivo

La "herramienta" CVD correcta está determinada completamente por el resultado deseado. El diseño del sistema es un reflejo directo de las propiedades del material que necesita lograr.

- Si su enfoque principal es el alto rendimiento y el bajo costo: Un sistema APCVD suele ser suficiente, especialmente para aplicaciones como recubrimientos protectores donde la pureza máxima no es la principal preocupación.

- Si su enfoque principal son las películas de alta calidad y uniformes para microelectrónica: Un sistema LPCVD es el estándar de la industria para crear capas críticas como nitruro de silicio y polisilicio.

- Si su enfoque principal es depositar películas sobre sustratos sensibles a la temperatura: Un sistema PECVD es la opción necesaria para evitar dañar el material subyacente.

- Si su enfoque principal es la investigación de vanguardia y la máxima pureza de la película: Los sistemas altamente especializados, como el CVD de ultra alto vacío (UHVCVD), proporcionan el entorno más limpio posible, pero con el mayor costo y complejidad.

En última instancia, los componentes de una herramienta CVD son las palancas que se accionan para controlar el ensamblaje a escala atómica de su material.

Tabla resumen:

| Componente | Función principal | Consideración clave |

|---|---|---|

| Cámara de reacción | Recipiente cerrado donde ocurre la reacción química | Material (por ejemplo, cuarzo para pureza, acero para durabilidad) |

| Sistema de suministro de gas | Suministra cantidades precisas de gases precursores | Depende de controladores de flujo másico (MFC) para la precisión |

| Sistema de calentamiento | Calienta el sustrato para impulsar la reacción | El método (resistivo, lámparas, RF) depende de las necesidades de temperatura |

| Sistema de vacío | Controla la presión y pureza de la cámara | Diferencia APCVD (simple) de LPCVD (alta calidad) |

| Fuente de energía (PECVD) | Crea plasma para reacciones a baja temperatura | Añade complejidad pero permite la deposición en materiales sensibles |

| Gestión de escape | Elimina y neutraliza de forma segura los subproductos de la reacción | Crítico para manejar gases tóxicos o inflamables |

¿Listo para construir su sistema CVD ideal?

Elegir la herramienta CVD adecuada consiste en alinear sus componentes con su material específico y sus objetivos de rendimiento. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra experiencia en sistemas CVD/PECVD se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite APCVD de alto rendimiento, LPCVD de alta pureza o PECVD de baja temperatura.

Permítanos diseñar la solución perfecta para su laboratorio. ¡Contacte hoy mismo a nuestros expertos para discutir su proyecto!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más