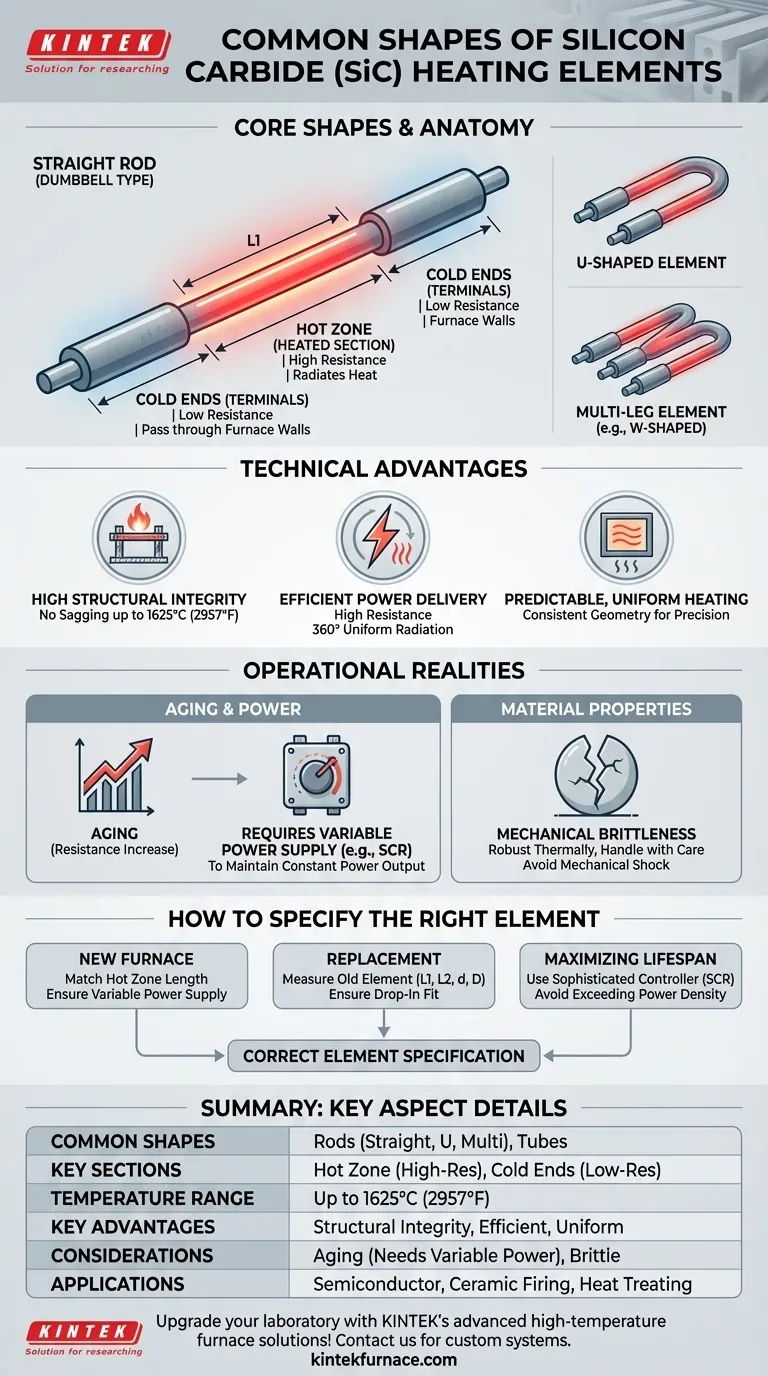

En esencia, las formas más comunes para los elementos calefactores de carburo de silicio (SiC) son las varillas y los tubos. Estas formas fundamentales se configuran típicamente con secciones distintas para la calefacción y la conexión eléctrica, lo que a menudo resulta en una apariencia de "barra de pesas" con una zona caliente más delgada y de mayor resistencia y extremos fríos más gruesos y de menor resistencia.

La forma específica de un elemento de carburo de silicio es menos importante que su diseño fundamental. La clave es comprender cómo se diseña la estructura estándar similar a una varilla con zonas "calientes" y "frías" separadas para suministrar calor de manera eficiente dentro de un horno, minimizando al mismo tiempo la pérdida de calor en los terminales.

La Anatomía de un Elemento de SiC

Aunque parezca simple, el diseño cilíndrico de un elemento de SiC está altamente diseñado para el rendimiento y la longevidad a temperaturas extremas. No es una varilla uniforme, sino un componente con secciones funcionales distintas.

La Zona Caliente (Sección Calefactora)

Esta es la parte central y activa del elemento. Tiene un diámetro menor y una mayor resistencia eléctrica, lo que hace que se caliente intensamente cuando se aplica corriente. Esta es la sección que reside dentro de la cámara del horno y irradia calor a la carga de trabajo.

Los Extremos Fríos (Terminales)

Estas son las secciones más gruesas en cada extremo del elemento. Se fabrican para tener una resistencia eléctrica significativamente menor que la zona caliente. Este diseño asegura que permanezcan relativamente fríos a medida que pasan a través de las paredes aisladas del horno para conectarse a la fuente de alimentación, evitando el desperdicio de energía y el daño a la estructura del horno.

Configuraciones Comunes

Basándose en este diseño fundamental de "zona caliente/extremo frío", algunas configuraciones estándar satisfacen la mayoría de las necesidades industriales:

- Varillas Rectas (Tipo Barra de Pesas): La variante más común, utilizada en pares o juegos y montada horizontal o verticalmente.

- Elementos en Forma de U: Consisten en dos varillas conectadas, lo que permite que ambos terminales eléctricos estén en el mismo lado del horno para simplificar el cableado.

- Elementos de Múltiples Patas (p. ej., en forma de W): Proporcionan una mayor densidad de potencia en un espacio compacto y se utilizan a menudo para aplicaciones de calefacción especializadas.

Por Qué Este Diseño Es una Ventaja Técnica

La forma simple de varilla no es accidental; es un resultado directo de las propiedades únicas del material del carburo de silicio y ofrece varios beneficios clave.

Alta Integridad Estructural

El material SiC no tiene fase líquida, lo que significa que no se ablanda, se comba ni fluye bajo su propio peso, incluso a temperaturas extremas de hasta 1625 °C (2957 °F). La forma de varilla rígida y autoportante es una manera mecánicamente simple y estable de aprovechar esta increíble resistencia a altas temperaturas.

Entrega de Energía Eficiente

El carburo de silicio tiene una alta resistencia a la corriente eléctrica. Esta propiedad significa que la energía eléctrica se convierte en calor con una eficiencia excepcional, y la forma cilíndrica irradia esta energía térmica uniformemente en todas las direcciones (360°).

Calentamiento Predecible y Uniforme

La geometría constante de la zona caliente de la varilla garantiza una distribución del calor uniforme y predecible dentro de una cámara de horno. Esto es fundamental para procesos que requieren una uniformidad de temperatura precisa, como en la fabricación de semiconductores, la cocción de cerámica y el tratamiento térmico de metales.

Comprender las Compensaciones y las Realidades Operativas

Aunque son muy eficaces, los elementos de SiC tienen características operativas específicas que debe gestionar para garantizar un rendimiento adecuado y una larga vida útil.

El Desafío del "Envejecimiento"

Con el tiempo y la exposición a altas temperaturas, los elementos de SiC se oxidan gradualmente. Este proceso, conocido como envejecimiento, hace que la resistencia eléctrica del elemento aumente lenta y permanentemente.

La Necesidad de Energía Variable

Debido a que la resistencia aumenta con la edad, aplicar un voltaje fijo provocaría una caída en la salida de potencia (y, por lo tanto, en el calor) con el tiempo. Para contrarrestar esto, los sistemas de calefacción de SiC requieren una fuente de alimentación de voltaje variable, como un transformador multitap o un Rectificador Controlado por Silicio (SCR). Esto le permite aumentar el voltaje durante la vida útil del elemento para mantener una salida de potencia constante.

Fragilidad Mecánica

Como la mayoría de las cerámicas, el SiC es muy duro pero también frágil. Los elementos son robustos frente al estrés térmico, pero pueden dañarse fácilmente por un choque o impacto mecánico. Es esencial un manejo cuidadoso durante la instalación y el mantenimiento.

Cómo Especificar el Elemento Correcto para Su Aplicación

Elegir el elemento correcto implica hacer coincidir sus dimensiones físicas y propiedades eléctricas con su horno y sistema de energía.

- Si su enfoque principal es construir un horno nuevo: Asegúrese de que la longitud de la zona caliente del elemento coincida con las dimensiones internas de su cámara y que su controlador de fuente de alimentación esté diseñado para gestionar el aumento de voltaje requerido por el envejecimiento del SiC.

- Si su enfoque principal es reemplazar elementos existentes: Mida con precisión las dimensiones del elemento antiguo, especialmente la longitud de la zona caliente (L1), la longitud del extremo frío (L2), el diámetro de la zona caliente (d) y el diámetro del extremo frío (D), para asegurar un reemplazo directo correcto.

- Si su enfoque principal es maximizar la vida útil: Utilice un controlador de potencia sofisticado (como un SCR) que pueda gestionar con precisión el voltaje, y diseñe el sistema para evitar exceder la densidad de potencia máxima recomendada del elemento (vatios por pulgada cuadrada).

En última instancia, la forma simple y robusta de un elemento de SiC es su mayor fortaleza, ofreciendo un rendimiento predecible cuando se satisfacen sus necesidades operativas fundamentales.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Formas Comunes | Varillas (rectas, en forma de U, de múltiples patas) y tubos |

| Secciones Clave | Zona caliente (alta resistencia, se calienta) y extremos fríos (baja resistencia, terminales) |

| Rango de Temperatura | Hasta 1625 °C (2957 °F) |

| Propiedades del Material | Alta integridad estructural, entrega de energía eficiente, calentamiento uniforme |

| Consideraciones Operativas | Envejecimiento (la resistencia aumenta), requiere fuente de alimentación variable, frágil (manipular con cuidado) |

| Aplicaciones | Fabricación de semiconductores, cocción de cerámica, tratamiento térmico de metales |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados, incluidos hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura y ofrecer soluciones personalizadas para resultados superiores!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables