En el tratamiento térmico, una atmósfera controlada es una mezcla específica de gases, o un vacío, introducida intencionalmente en un horno para lograr un resultado deseado. Estas atmósferas se categorizan ampliamente en dos tipos: atmósferas protectoras, que previenen reacciones químicas no deseadas como la oxidación, y atmósferas reactivas, que están diseñadas para cambiar activamente la química de la superficie de la pieza metálica.

El propósito central de una atmósfera controlada es transformar el entorno del horno de una posible desventaja a una herramienta de precisión. Permite preservar perfectamente las propiedades existentes de un componente o diseñar deliberadamente nuevas propiedades en su superficie, como una mayor dureza y resistencia al desgaste.

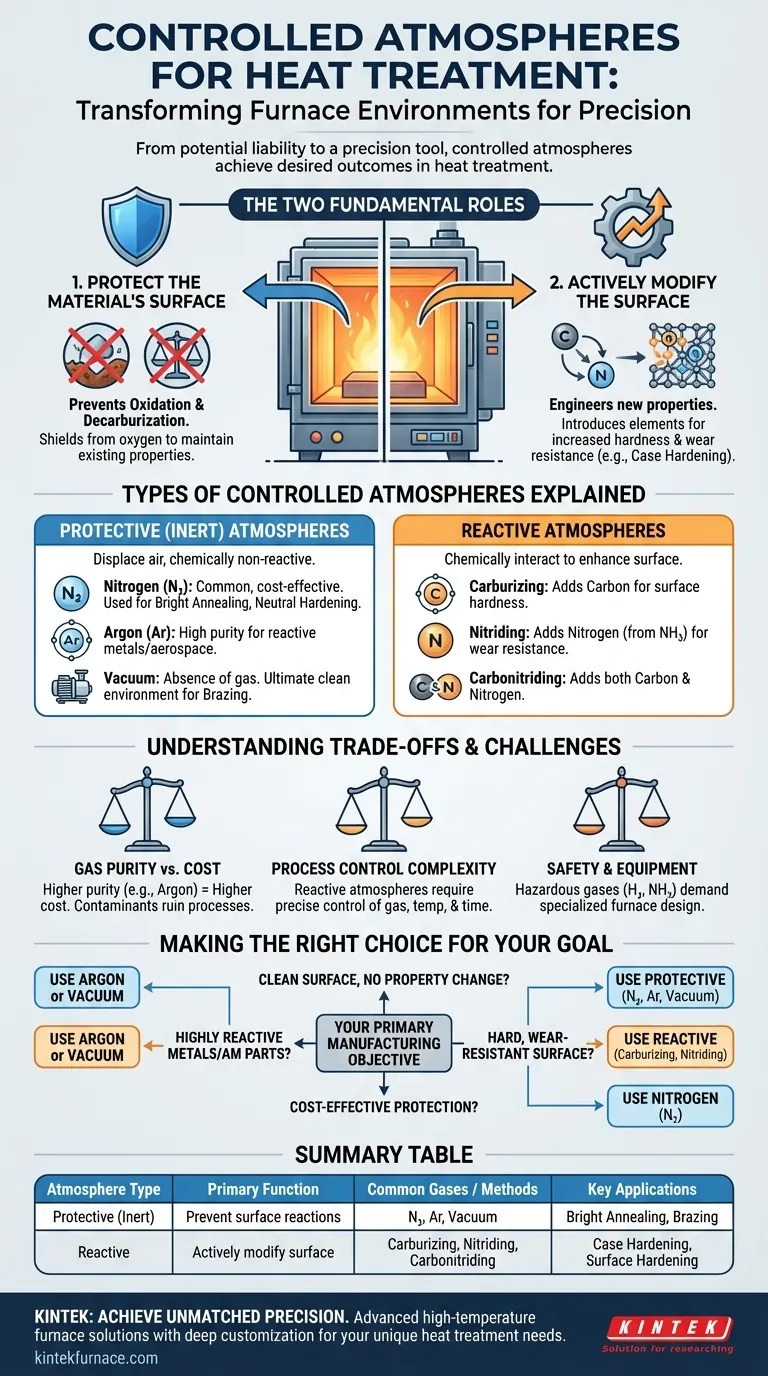

Los dos roles fundamentales de una atmósfera de horno

A las altas temperaturas requeridas para el tratamiento térmico, los metales se vuelven altamente susceptibles a reacciones químicas con el aire circundante. Una atmósfera controlada es el método principal para gestionar estas reacciones.

1. Para proteger la superficie del material

El objetivo más común es proteger el componente metálico caliente de los elementos atmosféricos, principalmente el oxígeno.

Esta protección previene reacciones superficiales dañinas como la oxidación (formación de cascarilla o herrumbre) y la descarburación (la pérdida de carbono de la superficie del acero, lo que lo hace más blando).

2. Para modificar activamente la superficie del material

El segundo rol es usar la atmósfera como un portador reactivo que dona elementos específicos a la superficie de la pieza.

Este es un principio fundamental de los procesos de endurecimiento superficial, donde la atmósfera se diseña con precisión para difundir elementos como carbono o nitrógeno en el acero para crear una capa exterior dura y resistente al desgaste.

Tipos de atmósferas controladas explicadas

La elección de la atmósfera está dictada por el proceso y las propiedades finales deseadas del componente.

Atmósferas protectoras (inertes)

Estas atmósferas son químicamente no reactivas con el metal que se está tratando. Su único propósito es desplazar el aire ambiente, especialmente el oxígeno.

- Nitrógeno (N₂): El gas protector más común debido a su relativa inercia con el acero y su menor costo. Se utiliza ampliamente para procesos como el recocido brillante y el temple neutro, donde el objetivo es una superficie limpia y libre de cascarilla.

- Argón (Ar): Un gas más puramente inerte que el nitrógeno, pero también más caro. Se utiliza para el tratamiento térmico de metales altamente reactivos o para aplicaciones en los campos aeroespacial y médico donde la pureza absoluta es crítica.

- Vacío: La "atmósfera" protectora definitiva es la ausencia de una. Al eliminar casi todas las moléculas de gas de la cámara del horno, un vacío proporciona un ambiente excepcionalmente limpio, evitando cualquier reacción gas-metal. Es común para la soldadura fuerte y el tratamiento de materiales sensibles.

Atmósferas reactivas

Estas atmósferas están diseñadas para interactuar químicamente con la pieza de trabajo para mejorar sus propiedades superficiales.

- Atmósferas carburizantes: Son entornos ricos en carbono utilizados para aumentar la dureza superficial de los aceros con bajo contenido de carbono. La atmósfera dona átomos de carbono, que se difunden en la superficie del acero.

- Atmósferas nitrurantes: Estas atmósferas, a menudo derivadas del amoníaco (NH₃), introducen nitrógeno en la superficie del acero. Esto forma compuestos de nitruro duros, creando una resistencia al desgaste excepcional.

- Atmósferas carbonitrurantes: Como su nombre indica, estas atmósferas introducen tanto carbono como nitrógeno en la superficie del acero, combinando los beneficios de ambos procesos.

Comprendiendo las compensaciones y los desafíos

Aunque esenciales, la implementación de atmósferas controladas requiere una cuidadosa consideración de varios factores.

Pureza y costo del gas

La eficacia de una atmósfera depende de su pureza. Contaminantes como la humedad o el oxígeno pueden arruinar un proceso, incluso en cantidades mínimas. Los gases de alta pureza como el argón son efectivos, pero conllevan un costo significativamente mayor que el nitrógeno de grado industrial.

Complejidad del control del proceso

Las atmósferas reactivas son potentes pero implacables. Lograr la profundidad de capa y la dureza correctas en un proceso de carburación requiere un control preciso de la composición del gas, la temperatura y el tiempo. Un control deficiente puede provocar la formación de hollín en la pieza o propiedades del material incorrectas e inconsistentes.

Seguridad y equipo

Muchos gases utilizados en atmósferas controladas presentan riesgos de seguridad. El hidrógeno es inflamable y el amoníaco disociado utilizado para la nitruración es tóxico. Los hornos deben diseñarse para manejar estos gases de forma segura y prevenir fugas que puedan comprometer tanto el proceso como al personal.

Tomando la decisión correcta para su objetivo

Su elección de atmósfera debe alinearse directamente con su objetivo de fabricación. Una atmósfera controlada no es una ocurrencia tardía; es una variable crítica del proceso.

- Si su objetivo principal es una superficie limpia sin cambios en las propiedades: Utilice una atmósfera protectora como nitrógeno para la mayoría de los aceros, o argón/vacío para materiales más sensibles y aplicaciones críticas como la soldadura fuerte.

- Si su objetivo principal es crear una superficie dura y resistente al desgaste en el acero: Debe utilizar una atmósfera reactiva, como una mezcla de gas carburizante o nitrurante.

- Si su objetivo principal es una protección rentable para el tratamiento térmico general: El nitrógeno es casi siempre la opción más económica y práctica para prevenir la oxidación en aceros comunes.

- Si su objetivo principal es procesar metales altamente reactivos (por ejemplo, titanio) o piezas fabricadas aditivamente: Una atmósfera de argón de alta pureza o un vacío de alta calidad es innegociable para evitar la contaminación.

Al seleccionar y controlar correctamente la atmósfera del horno, eleva el proceso de tratamiento térmico de un simple calentamiento y enfriamiento a una sofisticada disciplina de ingeniería de materiales.

Tabla resumen:

| Tipo de atmósfera | Función principal | Gases / Métodos comunes | Aplicaciones clave |

|---|---|---|---|

| Protectora (Inerte) | Prevenir reacciones superficiales (oxidación, descarburación) | Nitrógeno (N₂), Argón (Ar), Vacío | Recocido brillante, Temple neutro, Soldadura fuerte |

| Reactiva | Modificar activamente la química de la superficie | Carburación, Nitruración (ej., Amoníaco), Carbonitruración | Endurecimiento superficial, Endurecimiento de la caja |

Logre una precisión inigualable en sus procesos de tratamiento térmico

La selección y el control de la atmósfera adecuada del horno son fundamentales para su éxito. En KINTEK, entendemos que cada material y aplicación es única. Nuestras avanzadas soluciones de hornos de alta temperatura, que incluyen hornos de mufla, de tubo, rotatorios y de vacío y atmósfera, están diseñadas para un control y una fiabilidad excepcionales.

Aprovechando nuestra excepcional I+D y nuestras capacidades de fabricación internas, proporcionamos a diversos laboratorios las herramientas que necesitan para dominar la transformación de materiales. Nuestra sólida capacidad de personalización profunda garantiza que su sistema de horno se adapte con precisión para satisfacer sus requisitos experimentales y de producción únicos, ya sea que necesite un entorno de nitrógeno protector o una atmósfera reactiva compleja para la ingeniería de superficies.

¿Listo para transformar los resultados de su tratamiento térmico? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material