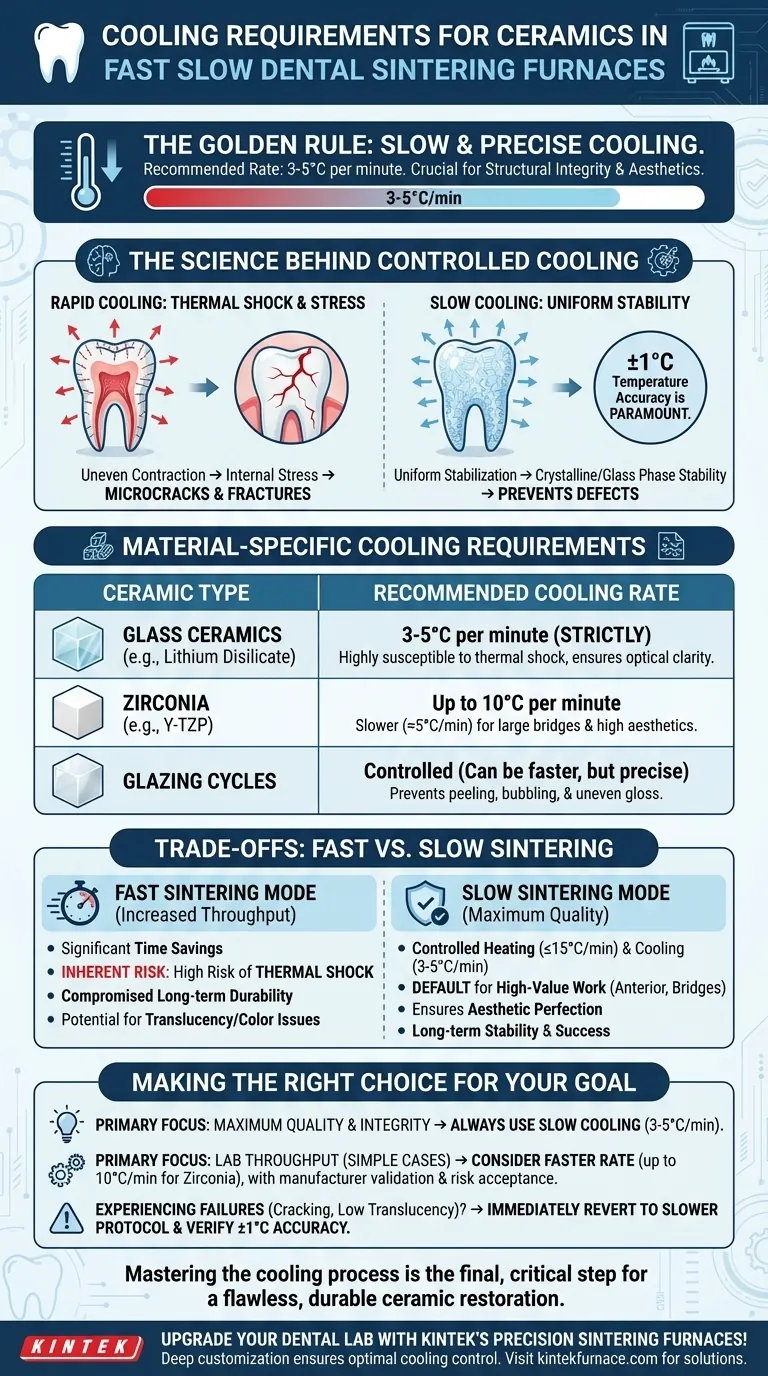

Para obtener resultados óptimos, la cerámica en un horno de sinterización dental rápido-lento debe enfriarse de forma lenta y precisa. La tasa de enfriamiento recomendada está entre 3-5°C por minuto para prevenir el estrés interno y el agrietamiento. Este proceso controlado es tan crítico como el ciclo de calentamiento para asegurar la integridad estructural y la calidad estética de la restauración final.

El desafío principal en la sinterización dental no es solo alcanzar una temperatura máxima, sino gestionar todo el ciclo térmico. Una fase de enfriamiento controlada es esencial para mitigar el choque térmico, lo que previene la formación de microfisuras y asegura la estabilidad a largo plazo y el éxito de la restauración cerámica.

La ciencia detrás del enfriamiento controlado

La fase de enfriamiento es donde se fijan las propiedades finales de la cerámica. Apresurar esta etapa introduce un riesgo significativo, convirtiendo una restauración potencialmente perfecta en un fallo.

Prevención del choque térmico y el estrés interno

A medida que una restauración cerámica se enfría, su superficie exterior pierde calor más rápido que su núcleo interno. Una tasa de enfriamiento rápida crea una gran diferencia de temperatura entre la superficie y el núcleo.

Este diferencial hace que el material se contraiga de manera desigual, acumulando estrés interno. Si este estrés excede la resistencia del material, se manifestará como microfisuras o incluso fracturas catastróficas.

Garantizando la estabilidad de la fase cristalina y vítrea

El enfriamiento lento permite que la estructura interna del material se estabilice uniformemente. En la zirconia, esto asegura una transformación cristalina adecuada.

Para las cerámicas de vidrio, previene el flujo desigual de la fase vítrea, lo cual es crítico para lograr la translucidez deseada y prevenir la deformación. El control preciso de la temperatura, con una exactitud de ±1°C, es primordial durante este proceso.

Requisitos de enfriamiento específicos del material

Las diferentes cerámicas tienen diferentes propiedades térmicas. Usar un programa único para todos es una causa común de resultados inconsistentes. Siempre comience con las recomendaciones del fabricante de la cerámica y cree programas dedicados para cada material.

Para cerámicas de vidrio

Las cerámicas de vidrio son altamente susceptibles al choque térmico debido a su estructura amorfa. Adherirse estrictamente a una tasa de enfriamiento lenta de 3-5°C por minuto es innegociable para prevenir grietas y asegurar una estética óptima.

Para zirconia

La zirconia es generalmente más robusta que las cerámicas de vidrio, lo que permite una tasa de enfriamiento ligeramente más rápida de hasta 10°C por minuto. Sin embargo, para puentes de gran envergadura o casos anteriores altamente estéticos, una tasa más lenta, más cercana a 5°C por minuto, sigue siendo el enfoque más seguro para garantizar la estabilidad.

Para glaseado

Los ciclos de glaseado son mucho más cortos y ocurren a temperaturas más bajas (por ejemplo, 800-900°C). Aunque el enfriamiento puede ser más rápido que un ciclo de sinterización completo, aún debe ser controlado para evitar que el glaseado se desprenda, burbujee o desarrolle un brillo superficial desigual.

Comprendiendo las compensaciones: Sinterización rápida vs. lenta

El principal beneficio de un horno "rápido-lento" es su flexibilidad. Sin embargo, comprender las compensaciones entre estos modos es crucial para tomar decisiones informadas.

El atractivo de la sinterización rápida

El modo "rápido" está diseñado para aumentar el rendimiento del laboratorio. Acorta drásticamente todo el ciclo de calentamiento y enfriamiento, ofreciendo un ahorro de tiempo significativo por unidad.

El riesgo inherente del enfriamiento rápido

Esta velocidad tiene un costo. Un ciclo de enfriamiento rápido aumenta drásticamente el riesgo de choque térmico, lo que lleva a restauraciones comprometidas que pueden parecer aceptables inicialmente pero que pueden fallar prematuramente una vez en servicio. También puede afectar negativamente la translucidez y la coincidencia de color.

Cuándo priorizar la sinterización lenta

El modo de sinterización lenta, con sus tasas controladas de calentamiento (≤15°C/minuto) y enfriamiento (3-5°C/minuto), debe ser su opción predeterminada para todos los trabajos de alto valor. Esto incluye coronas anteriores, puentes de múltiples unidades y cualquier caso donde la perfección estética y la durabilidad a largo plazo sean los objetivos principales.

Tomando la decisión correcta para su objetivo

Utilice estas pautas para seleccionar el protocolo de enfriamiento adecuado para su objetivo específico.

- Si su enfoque principal es la máxima calidad e integridad estructural: Siempre use una tasa de enfriamiento lenta, idealmente entre 3-5°C por minuto, especialmente para cerámicas de vidrio y estructuras complejas de zirconia.

- Si su enfoque principal es maximizar el rendimiento del laboratorio para casos simples: Se puede usar una tasa más rápida de hasta 10°C por minuto para posteriores de zirconia de una sola unidad, pero debe validar esto con el fabricante del material y aceptar el mayor riesgo.

- Si experimenta fallos como agrietamiento o baja translucidez: Vuelva inmediatamente a un protocolo de enfriamiento más lento y verifique que la temperatura de su horno esté calibrada para mantener una precisión de ±1°C.

Dominar el proceso de enfriamiento es el paso final y crítico para entregar una restauración cerámica impecable y duradera.

Tabla Resumen:

| Aspecto | Recomendación |

|---|---|

| Tasa de enfriamiento general | 3-5°C por minuto |

| Enfriamiento de cerámicas de vidrio | 3-5°C por minuto |

| Enfriamiento de zirconia | Hasta 10°C por minuto (más lento para casos complejos) |

| Precisión de temperatura | ±1°C |

| Beneficios clave | Previene el estrés interno, las microfisuras y asegura la estabilidad |

¡Mejore su laboratorio dental con los hornos de sinterización de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un control de enfriamiento óptimo para restauraciones cerámicas impecables. Contáctenos hoy para mejorar la eficiencia y calidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas