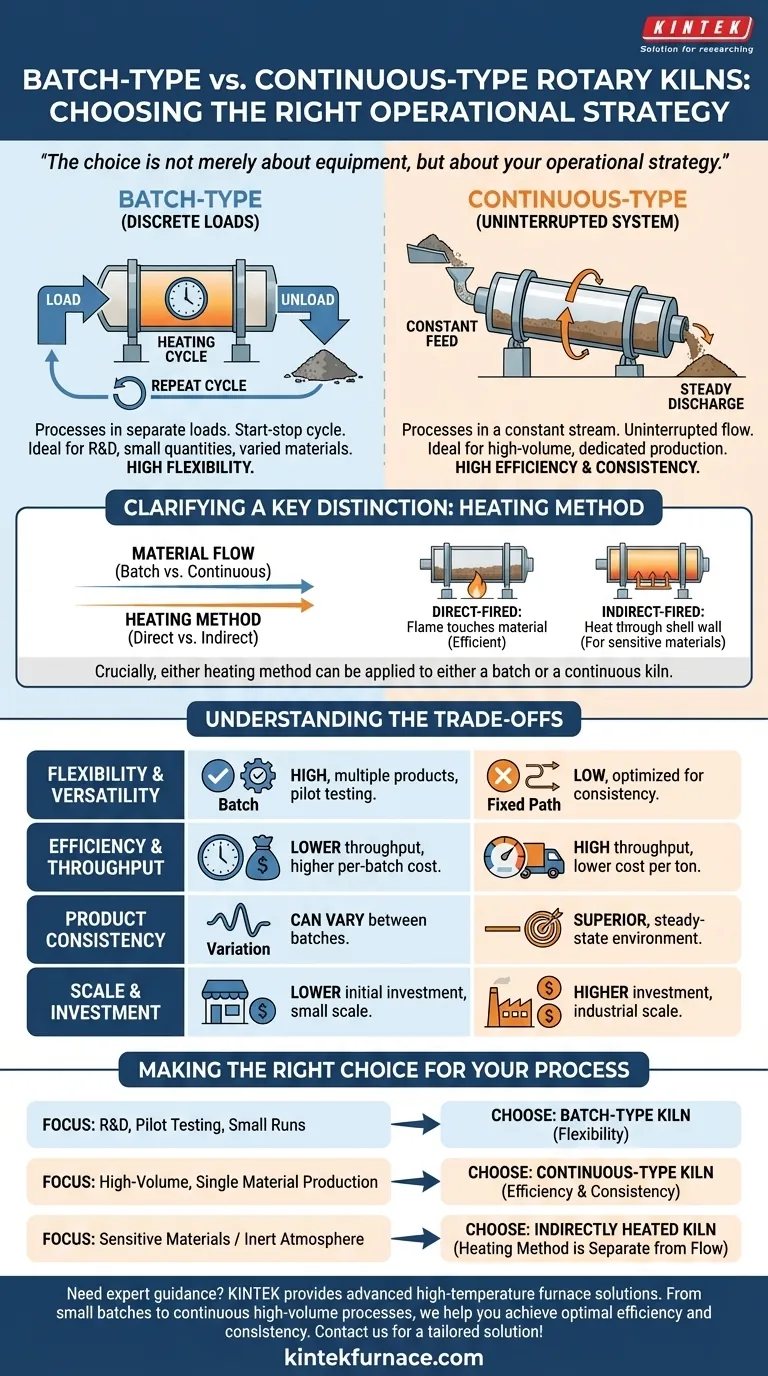

En esencia, la diferencia entre los hornos rotatorios discontinuos y continuos radica en su filosofía de manejo de materiales. Un horno tipo discontinuo procesa el material en cargas distintas y separadas, siguiendo un ciclo completo de carga, calentamiento y descarga para cada una. Por el contrario, un horno tipo continuo funciona como un sistema ininterrumpido, con la materia prima alimentándose constantemente por un extremo y el producto terminado descargándose continuamente por el otro.

La elección no es solo sobre el equipo, sino sobre su estrategia operativa. Los hornos discontinuos ofrecen flexibilidad para tareas variadas y de menor escala, mientras que los hornos continuos brindan eficiencia y consistencia para líneas de producción dedicadas de alto volumen.

La diferencia operativa fundamental

Para seleccionar el horno adecuado, primero debe comprender cómo funciona fundamentalmente cada tipo y cómo eso afecta su flujo de producción.

Cómo funcionan los hornos tipo discontinuo

Un horno discontinuo funciona como un gran horno industrial. Se carga una "carga" completa de material en el horno a la vez.

El horno luego ejecuta un perfil de calentamiento preestablecido para procesar el material. Una vez que se completa el tratamiento térmico, se descarga toda la carga. Este ciclo se repite para cada nueva carga.

Este proceso discreto, de arranque y parada, lo hace ideal para investigación y desarrollo, procesamiento de pequeñas cantidades o manejo de una amplia variedad de materiales diferentes que requieren parámetros de procesamiento únicos.

Cómo funcionan los hornos tipo continuo

Un horno continuo funciona más como una línea de montaje. El material se alimenta en el extremo elevado del tambor giratorio a una velocidad controlada y constante.

A medida que el horno gira, el material se agita y fluye constantemente a lo largo del tambor, sufriendo la reacción térmica a medida que avanza. Cuando llega al extremo de descarga, el proceso se ha completado.

Este método está diseñado para la eficiencia a escala. Mantiene un ambiente térmico estable, asegurando una alta consistencia del producto para grandes volúmenes del mismo material.

Aclarando una distinción clave: método de calentamiento

Un punto común de confusión es mezclar el flujo de material (discontinuo vs. continuo) con el método de calentamiento. Estas son dos opciones de diseño separadas.

El eje discontinuo vs. continuo: cómo se mueve el material

Como hemos establecido, esta elección se refiere a si su material se procesa en cargas discretas o en un flujo constante. Dicta la logística operativa de sus instalaciones.

El eje directo vs. indirecto: cómo se calienta el material

Esta es una decisión separada e igualmente importante.

- Los hornos de fuego directo permiten que el gas y la llama del proceso entren en contacto directo con el material. Esto es eficiente pero solo se puede usar si el material no se verá afectado negativamente por los subproductos de la combustión.

- Los hornos de fuego indirecto calientan el material calentando el exterior de la carcasa giratoria. El calor se transfiere a través de la pared de la carcasa al material interior, que nunca toca la llama. Esto es esencial para materiales sensibles o cuando se requiere una atmósfera inerte.

Fundamentalmente, cualquier método de calentamiento puede aplicarse a un horno discontinuo o continuo. Puede tener un horno continuo de fuego directo, un horno discontinuo de fuego indirecto, y así sucesivamente.

Comprendiendo las compensaciones

Su decisión se guiará por el equilibrio de las ventajas y desventajas inherentes de cada estilo operativo.

Flexibilidad y versatilidad

Los hornos discontinuos son los claros ganadores aquí. Su capacidad para detener, limpiar y comenzar un nuevo ciclo con diferentes parámetros los hace perfectos para instalaciones que producen múltiples productos o realizan pruebas a escala piloto.

Eficiencia y rendimiento

Los hornos continuos están diseñados para un alto rendimiento. Al eliminar el tiempo de inactividad entre ciclos, pueden procesar enormes volúmenes de material. Esto da como resultado un menor costo operativo por tonelada de producto en aplicaciones a gran escala.

Consistencia del producto

Debido a que mantienen un ambiente térmico de estado estacionario, los hornos continuos generalmente ofrecen una consistencia de producto superior. Cada partícula experimenta un recorrido casi idéntico. Los hornos discontinuos pueden tener ligeras variaciones entre lotes si las condiciones no se replican perfectamente.

Escala e inversión

Los sistemas discontinuos suelen ser adecuados para necesidades de menor escala y, a menudo, representan una menor inversión de capital inicial. Los sistemas continuos son una inversión significativa destinada a la producción dedicada a escala industrial.

Tomando la decisión correcta para su proceso

Evalúe su objetivo principal para determinar el mejor camino a seguir para su aplicación específica.

- Si su enfoque principal es la I+D, las pruebas piloto o la producción de pequeñas series de materiales diversos: Un horno tipo discontinuo proporciona la flexibilidad operativa necesaria.

- Si su enfoque principal es la producción de alto volumen y rentable de un solo material: Un horno tipo continuo le brindará la eficiencia y consistencia que necesita.

- Si su enfoque principal es procesar materiales sensibles a la contaminación o que requieren una atmósfera inerte: Su prioridad es elegir un horno calentado indirectamente, una decisión que es independiente de si su proceso es discontinuo o continuo.

Comprender los distintos ejes del flujo de material y el método de calentamiento es clave para diseñar el sistema de procesamiento térmico óptimo para su objetivo.

Tabla resumen:

| Característica | Horno tipo discontinuo | Horno tipo continuo |

|---|---|---|

| Manejo de materiales | Procesa en cargas discretas | Procesa en un flujo constante |

| Ideal para | I+D, pequeña escala, materiales variados | Producción de alto volumen y dedicada |

| Flexibilidad | Alta, permite cambios de parámetros | Baja, optimizado para la consistencia |

| Eficiencia | Menor rendimiento, mayor costo por lote | Alto rendimiento, menor costo por tonelada |

| Consistencia del producto | Puede variar entre lotes | Superior, ambiente de estado estacionario |

| Inversión inicial | Normalmente menor | Mayor, para escala industrial |

¿Necesita orientación experta para seleccionar el horno perfecto para su laboratorio o línea de producción? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que maneje lotes pequeños o procesos continuos de alto volumen, le ayudaremos a lograr una eficiencia y consistencia óptimas. Contáctenos hoy para discutir sus necesidades específicas y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial