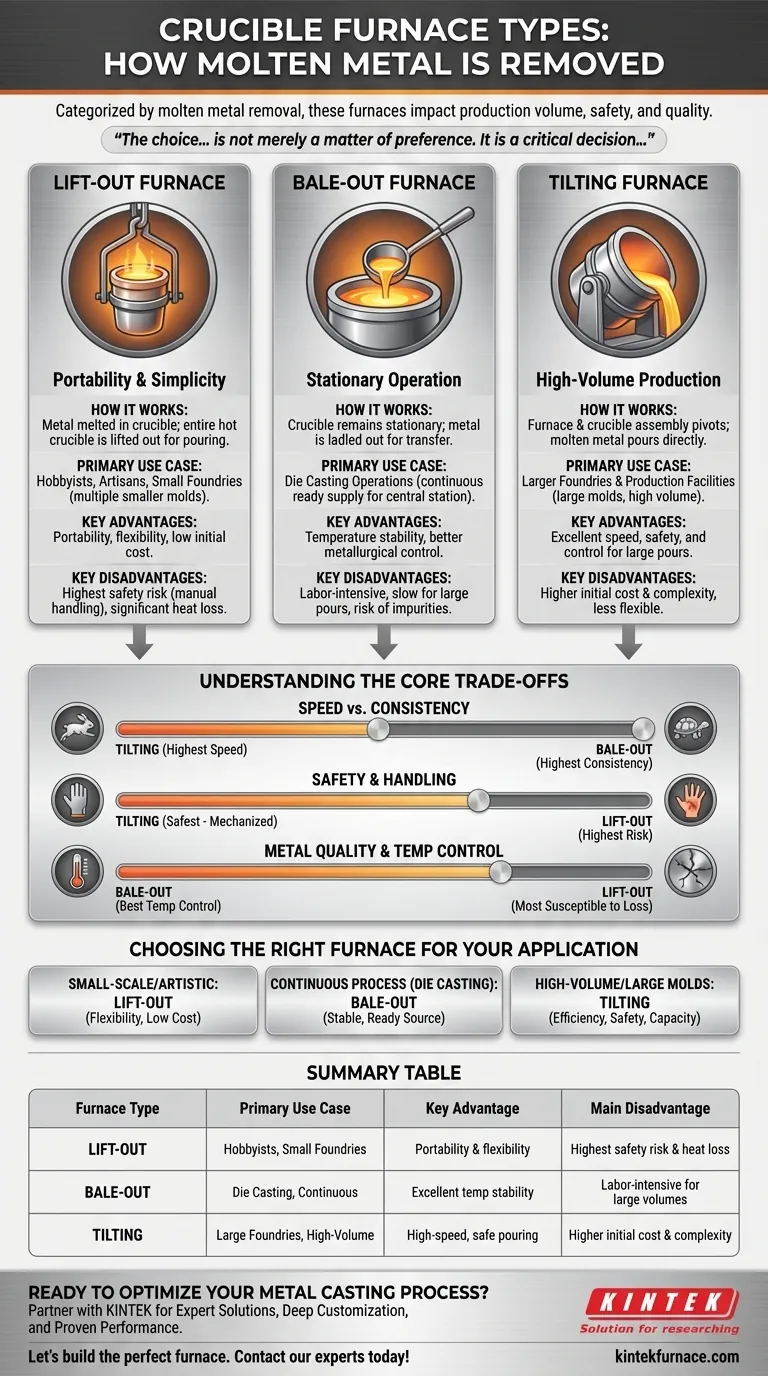

En las operaciones de fundición de metales, los hornos de crisol se clasifican en tres tipos distintos según cómo se retira el metal fundido del crisol. Estos son el horno de extracción, donde se retira todo el crisol para el vertido; el horno de vaciado, donde el metal se saca con cuchara de un crisol estacionario; y el horno basculante, donde todo el conjunto del horno pivota para verter el metal directamente. Cada diseño sirve a una escala y propósito operativos diferentes.

La elección entre un horno de extracción, de vaciado o basculante no es meramente una cuestión de preferencia. Es una decisión crítica que impacta directamente el volumen de producción, la seguridad operativa, la eficiencia energética y la calidad de la fundición final.

El Horno de Extracción: Portabilidad y Simplicidad

El diseño de extracción es el tipo más básico de horno de crisol, a menudo preferido en operaciones a pequeña escala.

Cómo Funciona

En esta configuración, el metal se funde dentro de un crisol que se encuentra dentro del horno. Una vez que el metal alcanza la temperatura deseada, se abre la tapa del horno y se retira todo el crisol, al rojo vivo y lleno de metal fundido, utilizando tenazas especiales. Luego se transporta al molde para el vertido.

Caso de Uso Principal

Los hornos de extracción son el estándar para aficionados, artesanos y pequeñas fundiciones que requieren un vertido directo en múltiples moldes más pequeños. Su flexibilidad es una ventaja clave.

Ventajas Clave

El beneficio principal es la portabilidad. Un solo horno puede servir a numerosos moldes ubicados lejos del área del horno. También son relativamente simples y tienen un costo inicial más bajo.

Desventajas Clave

Este método presenta el mayor riesgo de seguridad debido a la necesidad de transportar manualmente un crisol de metal fundido. También resulta en una significativa pérdida de calor a medida que el crisol se retira de la fuente de calor, lo que puede afectar la calidad del metal si el proceso de vertido es lento.

El Horno de Vaciado: Operación Estacionaria

Los hornos de vaciado están diseñados para aplicaciones donde se necesita un suministro continuo y listo de metal fundido en una estación central.

Cómo Funciona

El crisol permanece estacionario dentro del horno, que mantiene constantemente el metal a la temperatura objetivo. Los trabajadores utilizan una cuchara de mano para "vaciar" o sacar metal fundido del crisol y transferirlo a los moldes cercanos.

Caso de Uso Principal

Este diseño es ideal para operaciones de fundición a presión donde las máquinas de fundición están dispuestas alrededor del horno. Proporciona un reservorio constante de metal fundido para vertidos repetidos y más pequeños.

Ventajas Clave

La principal ventaja es la estabilidad de la temperatura, ya que el crisol nunca sale del horno. Esto conduce a un mejor control metalúrgico. También es más seguro que el método de extracción, ya que solo se mueve una pequeña cantidad de metal a la vez.

Desventajas Clave

El proceso es intensivo en mano de obra y lento para verter grandes piezas fundidas. También existe el riesgo de introducir impurezas o escoria en la cuchara con cada cucharada si no se hace con cuidado.

El Horno Basculante: Producción de Alto Volumen

Los hornos basculantes representan una solución para verter grandes cantidades de metal de forma rápida y segura.

Cómo Funciona

Todo el conjunto del horno y el crisol están montados sobre un pivote. Se utiliza un sistema mecánico o hidráulico para inclinar el horno, vertiendo el metal fundido directamente desde un pico en una cuchara grande o molde.

Caso de Uso Principal

Estos hornos son los pilares de las grandes fundiciones e instalaciones de producción que necesitan verter grandes moldes o transferir volúmenes significativos de metal de manera eficiente.

Ventajas Clave

Los hornos basculantes ofrecen excelente velocidad, seguridad y control para vertidos de gran volumen. El mecanismo de inclinación mecánico minimiza la manipulación manual y los riesgos asociados.

Desventajas Clave

Tienen un costo inicial y una complejidad más altos en comparación con los otros tipos. Su naturaleza estacionaria también significa que son menos flexibles para servir a moldes ampliamente dispersos.

Comprendiendo los Compromisos Fundamentales

Elegir un horno requiere equilibrar la relación entre volumen, seguridad y eficiencia operativa.

Velocidad vs. Consistencia

Un horno basculante ofrece la mayor velocidad para vertidos de gran volumen. Un horno de vaciado ofrece la mayor consistencia para un proceso continuo. Un horno de extracción es el más flexible, pero generalmente el más lento en cuanto a rendimiento general debido al tiempo de manipulación.

Seguridad y Manipulación

El método de extracción implica el mayor riesgo, ya que requiere que los operadores transporten todo el volumen de metal fundido. El método de vaciado reduce este riesgo a la cantidad de una sola cuchara. El horno basculante es inherentemente el más seguro, ya que mecaniza el vertido de grandes volúmenes y minimiza la exposición del operador.

Calidad del Metal y Control de Temperatura

El horno de vaciado proporciona el mejor control de temperatura, ya que el baño de metal permanece calentado. El horno de extracción es el más susceptible a la rápida pérdida de temperatura durante la transferencia, lo que puede provocar una solidificación prematura y defectos de fundición. El horno basculante ofrece un buen equilibrio, minimizando el tiempo de transferencia para grandes vertidos.

Eligiendo el Horno Adecuado para Su Aplicación

Su decisión final debe guiarse por sus requisitos de producción específicos.

- Si su enfoque principal es la fundición a pequeña escala o el trabajo artístico: La flexibilidad y el bajo costo de un horno de extracción lo convierten en la opción ideal.

- Si su enfoque principal es suministrar un proceso continuo como la fundición a presión: El horno de vaciado proporciona la fuente estable y lista de metal fundido necesaria para una producción consistente.

- Si su enfoque principal es la producción de alto volumen y el vertido de grandes moldes: El horno basculante ofrece la eficiencia, seguridad y capacidad inigualables requeridas para el trabajo a escala industrial.

Comprender estas diferencias fundamentales garantiza que seleccione un horno que se alinee con sus objetivos de producción, estándares de seguridad y eficiencia operativa.

Tabla Resumen:

| Tipo de Horno | Caso de Uso Principal | Ventaja Clave | Principal Desventaja |

|---|---|---|---|

| De Extracción | Aficionados, pequeñas fundiciones, múltiples moldes pequeños | Portabilidad y flexibilidad | Mayor riesgo de seguridad y pérdida de calor |

| De Vaciado | Fundición a presión, operaciones de proceso continuo | Excelente estabilidad y control de temperatura | Intensivo en mano de obra para grandes volúmenes |

| Basculante | Grandes fundiciones, producción de alto volumen | Vertido rápido y seguro de grandes cantidades | Mayor costo inicial y complejidad |

¿Listo para Optimizar Su Proceso de Fundición de Metales?

Elegir el horno adecuado es fundamental para su volumen de producción, seguridad y calidad del producto final. En KINTEK, entendemos que cada operación tiene requisitos únicos.

¿Por qué asociarse con KINTEK?

- Soluciones Expertas: Ya sea que necesite la flexibilidad de un horno de extracción, la consistencia de un sistema de vaciado o la capacidad de alto volumen de un horno basculante, tenemos la solución adecuada.

- Personalización Profunda: Aprovechando nuestra excepcional I+D y fabricación interna, adaptamos nuestras avanzadas soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo y rotatorios, para satisfacer con precisión sus necesidades experimentales y de producción.

- Rendimiento Comprobado: Nuestros hornos de vacío y atmósfera y sistemas CVD/PECVD son confiables para diversos laboratorios y fundiciones en todo el mundo por su fiabilidad y precisión.

Construyamos el horno perfecto para su aplicación. Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo KINTEK puede mejorar su eficiencia operativa y seguridad.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso