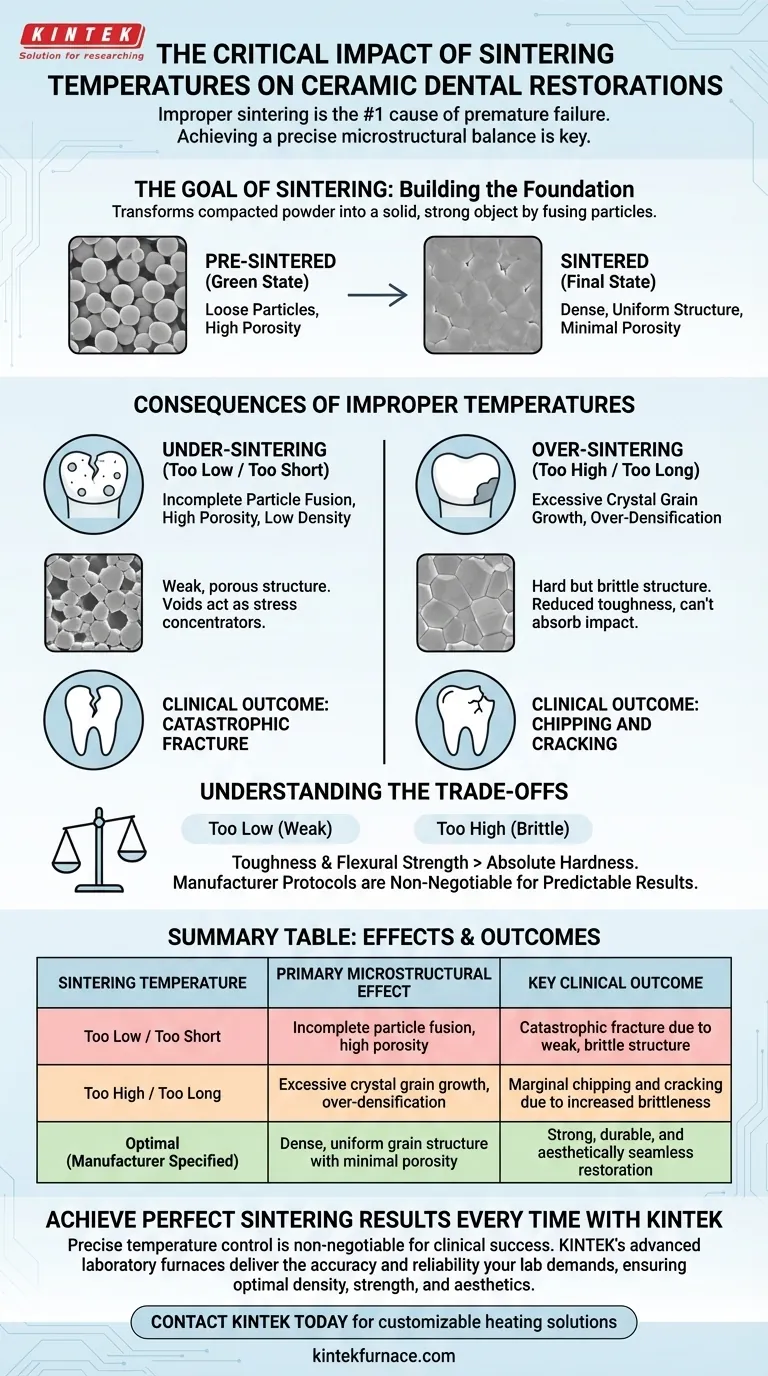

El uso de una temperatura de sinterización inadecuada es la causa más común de fallo prematuro en las restauraciones dentales de cerámica. Hornear una cerámica a la temperatura incorrecta —ya sea demasiado alta o demasiado baja— socava críticamente su integridad estructural final. Una temperatura demasiado baja da como resultado una restauración débil y porosa, propensa a fracturarse por completo, mientras que una temperatura demasiado alta crea un material excesivamente denso y quebradizo, susceptible a astillarse y agrietarse.

El propósito principal de la sinterización es lograr un equilibrio microestructural preciso de densidad y tamaño de grano. Desviarse de la temperatura especificada por el fabricante altera este equilibrio, creando una restauración que fallará con seguridad bajo las tensiones normales de la función clínica.

El Objetivo de la Sinterización: Construir la Base de Cerámica

La sinterización es un proceso térmico que transforma un polvo cerámico compactado (el "estado verde") en un objeto denso y sólido. Esto ocurre a temperaturas por debajo del punto de fusión del material.

De Partículas Sueltas a una Masa Sólida

Piense en la cerámica pre-sinterizada como un recipiente de arena compactada. Aunque mantiene una forma, los granos individuales no están unidos.

El proceso de sinterización aplica calor controlado, haciendo que las superficies de estas partículas se fusionen. Este proceso elimina los espacios vacíos (poros) entre ellas, aumentando la densidad y la resistencia general del material.

Lograr una Microestructura Óptima

La resistencia final, la tenacidad e incluso la estética de una restauración de cerámica están dictadas por su microestructura interna.

La estructura ideal es una disposición densa y uniforme de cristales con una porosidad mínima. Esto permite que las fuerzas oclusales se distribuyan uniformemente por toda la restauración, evitando que el estrés se concentre en un único punto débil.

Las Consecuencias de la Sub-Sinterización (Demasiado Baja / Demasiado Corta)

Cuando la temperatura del horno es demasiado baja o el tiempo de mantenimiento es insuficiente, la cerámica no recibe suficiente energía térmica para completar el proceso de densificación.

Fusión Incompleta de Partículas

El proceso de difusión atómica que une las partículas de cerámica está incompleto. Los "cuellos" que se forman entre los granos individuales están subdesarrollados y son débiles.

Alta Porosidad y Baja Densidad

Quedan vacíos significativos dentro de la estructura del material. Estos poros actúan como concentradores de estrés internos, convirtiéndose en puntos de partida para grietas cuando la restauración se somete a carga.

Resultado Clínico: Fractura Catastrófica

Una restauración sub-sinterizada es fundamentalmente débil y quebradiza. No puede soportar las fuerzas normales de masticación y es muy susceptible a una fractura completa y catastrófica, a menudo dejando la restauración entera inutilizable.

Las Consecuencias de la Sobre-Sinterización (Demasiado Alta / Demasiado Larga)

Exponer la cerámica a un calor excesivo o mantenerla a la temperatura máxima durante demasiado tiempo es igualmente perjudicial, aunque conduce a un modo de fallo diferente.

Crecimiento Excesivo de Granos de Cristal

Si bien el material se vuelve muy denso, la alta energía térmica hace que los granos de cristal individuales crezcan anormalmente grandes. Este proceso reduce la capacidad del material para resistir la propagación de grietas.

Tenacidad Reducida y Fragilidad Aumentada

Un material con granos muy grandes es típicamente muy duro pero también extremadamente quebradizo. Pierde su "tenacidad", la capacidad de absorber pequeñas cantidades de energía sin fracturarse.

Resultado Clínico: Astillamiento y Agrietamiento

Una restauración sobre-sinterizada se sentirá dura pero no será duradera. No puede flexionarse ni absorber impactos, lo que la hace muy propensa a astillarse en los márgenes y a desarrollar grietas de estrés con el tiempo.

Comprender las Compensaciones

Lograr un resultado clínico exitoso requiere ir más allá de una visión simplista de las propiedades del material. Es un proceso de precisión, no de aproximación.

El Mito de "Más Duro es Mejor"

La sobre-sinterización crea un material más duro pero más quebradizo. En odontología, la tenacidad y la resistencia a la flexión son más importantes que la dureza absoluta. Una restauración debe ser capaz de soportar millones de ciclos de masticación, lo que requiere un material que pueda gestionar el estrés, no solo resistir arañazos.

Impacto en la Estética y el Ajuste

Las temperaturas inadecuadas también afectan el tono final y la translucidez de la cerámica, lo que lleva a una mala coincidencia estética. Además, puede causar una contracción impredecible, comprometiendo el ajuste marginal de la restauración.

Los Protocolos del Fabricante son Innegociables

Cada sistema cerámico tiene una composición química única diseñada para madurar a una temperatura y velocidad de calentamiento específicas. Estos protocolos son el resultado de una extensa investigación y deben seguirse con precisión. Calibrar su horno regularmente es esencial para garantizar que está entregando la temperatura correcta.

Cómo Garantizar una Sinterización Óptima para el Éxito Clínico

Su enfoque hacia la sinterización debe guiarse por el resultado clínico deseado: una restauración que sea duradera y predecible.

- Si su enfoque principal es prevenir fracturas catastróficas: Debe asegurarse de que la cerámica reciba suficiente energía térmica para densificarse completamente. Nunca acorte los tiempos de horneado ni utilice una temperatura por debajo de la recomendación del fabricante.

- Si su enfoque principal es evitar el astillamiento marginal y las grietas a largo plazo: Debe prevenir la formación de una microestructura quebradiza evitando estrictamente temperaturas demasiado altas o tiempos de mantenimiento demasiado largos.

- Si su enfoque principal es lograr resultados consistentes y predecibles: Trate el programa de horneado del fabricante como una prescripción precisa, no como una guía general, y asegúrese de que su horno esté calibrado para entregarlo con precisión cada vez.

En última instancia, un ciclo de sinterización perfectamente ejecutado es la base para crear una restauración que sea fuerte, duradera y estéticamente impecable.

Tabla Resumen:

| Temperatura de Sinterización | Efecto Microestructural Principal | Resultado Clínico Clave |

|---|---|---|

| Demasiado Baja / Demasiado Corta | Fusión incompleta de partículas, alta porosidad | Fractura catastrófica debido a una estructura débil y quebradiza |

| Demasiado Alta / Demasiado Larga | Crecimiento excesivo de granos de cristal, sobre-densificación | Astillamiento y agrietamiento marginal debido a una mayor fragilidad |

| Óptima (Especificada por el Fabricante) | Estructura de grano densa y uniforme con mínima porosidad | Restauración fuerte, duradera y estéticamente impecable |

Logre Resultados de Sinterización Perfectos Cada Vez

No permita que una sinterización inadecuada comprometa la calidad y la longevidad de sus restauraciones dentales. El control preciso de la temperatura es innegociable para el éxito clínico.

Los hornos de laboratorio avanzados de KINTEK están diseñados para ofrecer la precisión y fiabilidad que su laboratorio dental exige. Nuestros hornos de mufla y tubulares proporcionan el calentamiento uniforme y los perfiles de temperatura precisos necesarios para seguir exactamente los protocolos de sinterización del fabricante, garantizando una densidad, resistencia y estética óptimas para cada restauración.

¿Listo para eliminar los fallos de sinterización y lograr resultados consistentes y predecibles?

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de calentamiento personalizables pueden mejorar su flujo de trabajo y garantizar el éxito clínico de sus restauraciones de cerámica.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia