En esencia, las etapas programables le brindan un control preciso sobre todo el proceso de calentamiento y enfriamiento de una restauración dental. Permiten a un técnico personalizar cada fase del ciclo de sinterización estableciendo velocidades de rampa de temperatura específicas, definiendo tiempos de mantenimiento a temperaturas críticas y programando inicios retardados. Este control absoluto es la clave para lograr las propiedades del material deseadas en la restauración final.

La capacidad de programar etapas no es solo una conveniencia; es el mecanismo para desbloquear todo el potencial estético y estructural de los materiales dentales modernos. Al adaptar el tratamiento térmico, los técnicos influyen directamente en la resistencia, la translucidez y la precisión del color de la restauración final.

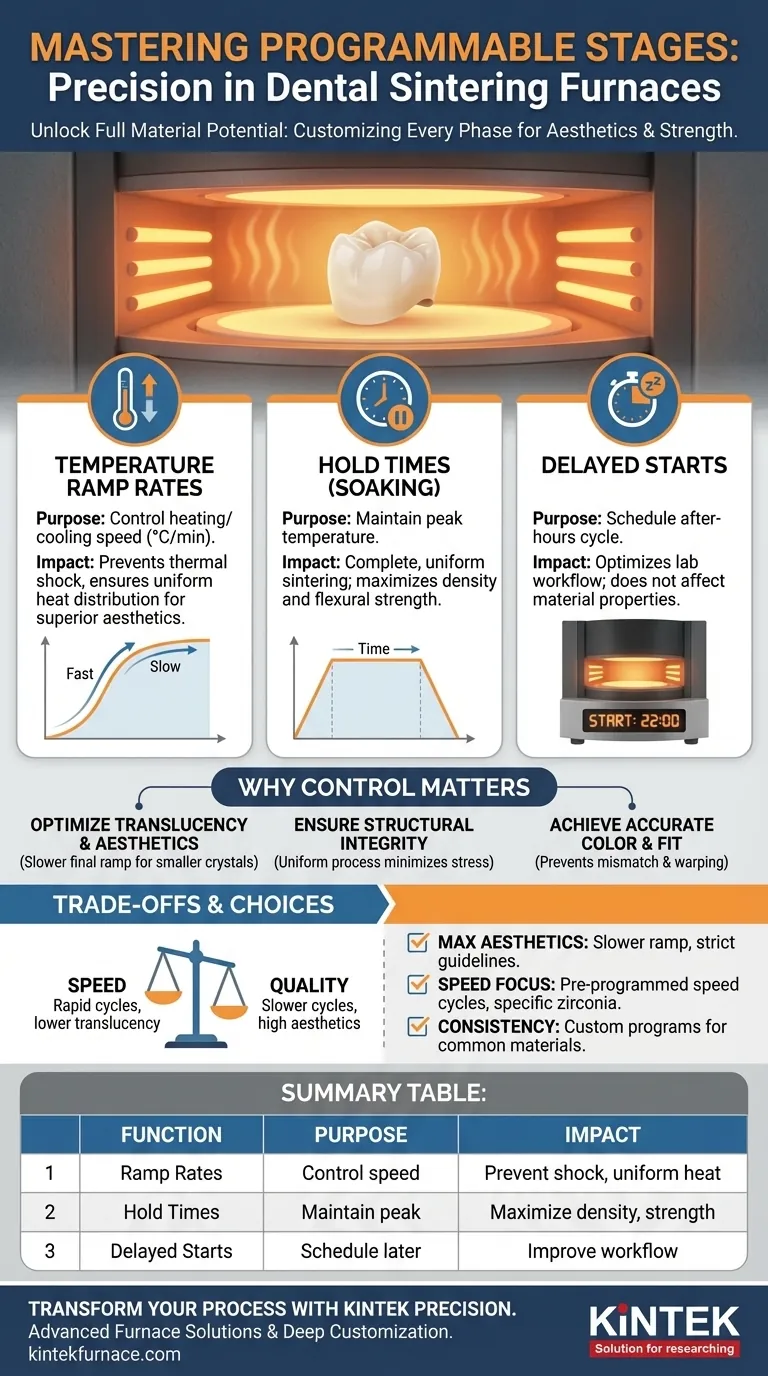

Las Funciones Principales de un Ciclo Programable

Un horno programable le permite dictar el viaje exacto que toma una restauración desde su estado "crudo" hasta su forma final endurecida. Cada etapa cumple un propósito específico.

Control de las Velocidades de Rampa de Temperatura

La velocidad de rampa es la velocidad a la que la temperatura del horno aumenta o disminuye, medida en grados por minuto.

Las etapas programables le permiten usar diferentes velocidades de rampa a lo largo del ciclo. Por ejemplo, podría programar una fase de calentamiento inicial rápida para ahorrar tiempo, seguida de una velocidad de rampa mucho más lenta a medida que el material se acerca a su temperatura crítica de sinterización.

Esta desaceleración es crucial para prevenir el choque térmico y permitir una distribución uniforme del calor, lo que impacta directamente en la estética final.

Definición de Tiempos de Mantenimiento (Remojo)

Un tiempo de mantenimiento, o "remojo", es un período en el que el horno mantiene una temperatura pico específica sin cambios.

Esta etapa asegura que toda la restauración, incluidas sus partes más gruesas, alcance una temperatura uniforme y se mantenga allí el tiempo suficiente para que ocurra la sinterización completa.

Los tiempos de mantenimiento adecuados son esenciales para lograr la máxima densidad del material y, en consecuencia, la mayor resistencia a la flexión posible.

Programación de Inicios Retardados

Esta función permite al usuario cargar el horno pero retrasar el inicio del ciclo durante un número determinado de horas.

Si bien no afecta las propiedades del material, un inicio retardado es una ventaja significativa en el flujo de trabajo. Un técnico puede preparar y cargar restauraciones al final del día y programar el horno para que funcione durante la noche, asegurando que el trabajo terminado esté listo para ellos por la mañana.

Por Qué Este Control Importa para las Restauraciones

La capacidad de manipular estas variables es lo que separa un resultado aceptable de uno excepcional. Permite al técnico adaptar el ciclo de cocción a las demandas específicas del material y al resultado deseado.

Optimización de la Translucidez y la Estética

La apariencia final de una restauración de zirconia depende en gran medida del ciclo de calentamiento.

Una velocidad de rampa más lenta durante la fase final de sinterización da como resultado un crecimiento de grano cristalino más pequeño dentro de la zirconia. Esta estructura permite que pase más luz, aumentando significativamente la translucidez del material para un aspecto más natural y vital.

Garantía de la Integridad Estructural

Apresurar el proceso de sinterización puede introducir tensiones internas y evitar que el material alcance su densidad completa.

Al programar velocidades de rampa y tiempos de mantenimiento adecuados, se asegura un proceso controlado y uniforme que minimiza el estrés y maximiza la resistencia de la restauración, reduciendo el riesgo de fracturas en el futuro.

Logro de un Color y Ajuste Precisos

Un ciclo de sinterización incorrecto puede alterar el tono final de una restauración, causando una falta de coincidencia con los dientes existentes del paciente.

Además, un calentamiento inadecuado puede provocar una contracción o deformación desigual, comprometiendo el ajuste marginal de la corona o el puente. El control preciso y programable ayuda a garantizar resultados predecibles en todo momento.

Comprender las Compensaciones

Si bien la programabilidad ofrece un control inmenso, también requiere una comprensión clara de las compensaciones involucradas.

Velocidad vs. Calidad

La compensación más común es el tiempo frente a la estética. Los ciclos de sinterización rápidos pueden acortar drásticamente el tiempo de producción, pero a menudo lo hacen a costa de la translucidez.

Si bien los ciclos rápidos son adecuados para algunos casos, las restauraciones anteriores de alta estética casi siempre se benefician de un programa de cocción más lento y controlado.

Requisitos Específicos del Material

No existe un programa de sinterización universal. Cada tipo de zirconia, desde la opaca de alta resistencia hasta la estética de alta translucidez, tiene un protocolo único recomendado por el fabricante.

Usar un programa diseñado para un material en otro puede llevar a un fallo completo de la restauración. La programabilidad requiere que el usuario sea diligente al hacer coincidir el ciclo con el material.

Tomar la Decisión Correcta para su Objetivo

Utilice la programabilidad del horno para alinear el proceso de sinterización con el objetivo específico de cada caso.

- Si su enfoque principal es la máxima estética y translucidez: Priorice velocidades de rampa más lentas durante la fase final de sinterización y siga estrictamente las pautas del fabricante de zirconia para ciclos multietapa.

- Si su enfoque principal es la velocidad de producción para casos estándar: Utilice ciclos "rápidos" preprogramados, pero solo con bloques de zirconia diseñados y validados específicamente para sinterización rápida.

- Si su enfoque principal es la consistencia y la fiabilidad: Cree y guarde programas personalizados basados en las recomendaciones del fabricante para los materiales que utiliza con mayor frecuencia, minimizando la posibilidad de errores de programación diarios.

Dominar las etapas programables de su horno lo transforma de un simple horno a un instrumento de precisión para la elaboración de restauraciones dentales superiores.

Tabla Resumen:

| Función | Propósito | Impacto en la Restauración |

|---|---|---|

| Velocidades de Rampa de Temperatura | Controla la velocidad de calentamiento/enfriamiento para prevenir el choque térmico. | Asegura una distribución uniforme del calor para una mejor estética y resistencia. |

| Tiempos de Mantenimiento (Remojo) | Mantiene la temperatura pico para una sinterización completa y uniforme. | Maximiza la densidad del material y la resistencia a la flexión. |

| Inicios Retardados | Programa el inicio del ciclo para operación fuera de horario. | Mejora la eficiencia del flujo de trabajo del laboratorio sin afectar las propiedades del material. |

Transforme su Proceso de Sinterización con la Precisión KINTEK

Dominar las etapas programables es clave para producir restauraciones dentales superiores, pero requiere un horno construido con precisión y fiabilidad. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye Hornos de Tubo y Hornos de Vacío y Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos únicos de flujo de trabajo y materiales de su laboratorio.

¿Listo para lograr una consistencia, estética y resistencia inigualables en sus restauraciones de zirconia?

Contacte a KINTEK hoy para discutir cómo nuestras soluciones de sinterización pueden adaptarse para elevar el rendimiento y la producción de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores