En esencia, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) son la elección definitiva para aplicaciones industriales y de laboratorio de alta temperatura donde la estabilidad a largo plazo, la eficiencia térmica y la resistencia a la oxidación son primordiales. Sobresalen en procesos como la producción de vidrio, la sinterización de cerámica y la metalurgia que operan continuamente a temperaturas extremas donde la falla del elemento sería catastrófica.

La decisión de usar un elemento calefactor de MoSi₂ no se trata solo de alcanzar una alta temperatura; es una inversión en la fiabilidad del proceso. Su valor principal radica en mantener esas temperaturas extremas de manera consistente durante largos períodos, minimizando el costoso tiempo de inactividad del horno en entornos de producción críticos.

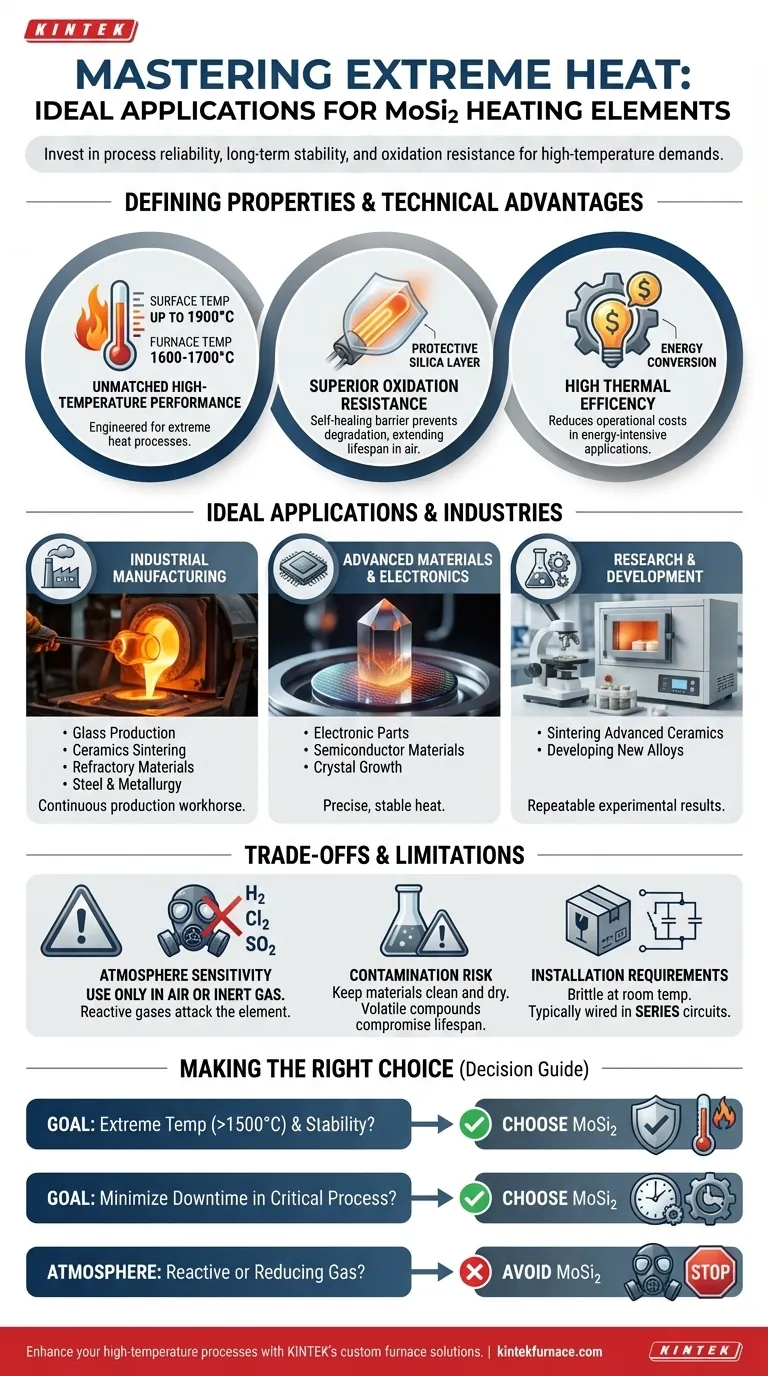

Las propiedades definitorias de los elementos de MoSi₂

Para comprender dónde brillan los elementos de MoSi₂, primero debe comprender sus ventajas técnicas fundamentales. Estas propiedades los hacen excepcionalmente adecuados para las tareas de calefacción más exigentes.

Rendimiento inigualable a altas temperaturas

Los elementos de MoSi₂ están diseñados para calor extremo. Pueden operar con una temperatura superficial que alcanza hasta 1800-1900 °C, lo que permite temperaturas de la cámara del horno entre 1600 °C y 1700 °C.

Esta capacidad los sitúa en una clase superior a muchos otros elementos calefactores, lo que los hace esenciales para procesos que requieren la síntesis o el tratamiento de materiales avanzados.

Resistencia superior a la oxidación

A altas temperaturas, estos elementos forman una capa protectora de vidrio de sílice en su superficie. Esta capa evita una mayor oxidación, que es la causa principal de degradación en la mayoría de los elementos calefactores.

Esta barrera protectora autorreparadora es la razón por la que los elementos de MoSi₂ pueden tener una vida útil significativamente más larga que las alternativas, especialmente cuando se operan constantemente por encima de los 1500 °C.

Alta eficiencia térmica

Al igual que otros calentadores cerámicos avanzados, los elementos de MoSi₂ son altamente eficientes en la conversión de energía eléctrica en calor. Esta eficiencia es fundamental para gestionar los costos operativos en aplicaciones de hornos industriales que consumen mucha energía.

Aplicaciones e industrias ideales

Las propiedades únicas del MoSi₂ dictan su uso en sectores específicos de alto valor donde el rendimiento y la fiabilidad justifican la inversión.

Fabricación industrial

El MoSi₂ es un caballo de batalla en la industria pesada. Se utiliza ampliamente en hornos para la producción de vidrio, cerámica, materiales refractarios, acero y para procesos metalúrgicos.

La longevidad del elemento garantiza que estas líneas de producción continuas puedan funcionar sin interrupción para el mantenimiento.

Materiales avanzados y electrónica

La fabricación de componentes especializados se basa en el calor preciso y estable que proporciona el MoSi₂. Esto incluye la producción de piezas electrónicas, materiales semiconductores y cristales.

Estas aplicaciones exigen un entorno de calefacción limpio con una fluctuación mínima de la temperatura, lo que los elementos de MoSi₂ ofrecen.

Investigación y desarrollo

En entornos de laboratorio y para la investigación de materiales, los elementos de MoSi₂ se utilizan en hornos de alta temperatura para la sinterización de cerámicas avanzadas y el desarrollo de nuevas aleaciones.

Su estabilidad garantiza que los resultados experimentales sean repetibles y no se vean comprometidos por la degradación del calentador.

Comprensión de las ventajas y limitaciones

Ninguna tecnología está exenta de limitaciones. Ser consciente de los requisitos operativos específicos para el MoSi₂ es fundamental para el éxito.

Sensibilidad extrema a las atmósferas

Esta es la limitación más crítica. Los elementos de MoSi₂ deben utilizarse únicamente en ambientes de aire o gas inerte.

Los gases activos o reductores como el hidrógeno (H₂), el cloro (Cl₂) y el dióxido de azufre (SO₂) atacarán químicamente el elemento y su capa protectora de sílice, provocando una falla rápida.

Riesgo de contaminación

Los elementos pueden ser vulnerables a la contaminación. Por ejemplo, los técnicos deben asegurarse de que materiales como la zirconia coloreada o pintada estén completamente secos antes de calentarlos.

Un mantenimiento inadecuado del horno o la introducción de compuestos volátiles pueden comprometer la vida útil y el rendimiento del elemento.

Requisitos específicos de instalación

Los elementos de MoSi₂ suelen ser quebradizos a temperatura ambiente y deben manipularse con cuidado. A menudo se producen en formas de "U", "W" o "L" y se conectan en circuitos en serie para su funcionamiento. Esto difiere de otros tipos de elementos y debe considerarse en el diseño del horno.

Tomar la decisión correcta para su proceso

Su objetivo específico determinará si el MoSi₂ es la solución correcta para su aplicación.

- Si su enfoque principal son las temperaturas extremas (>1500 °C) y la estabilidad a largo plazo: El MoSi₂ es la opción superior debido a su excepcional resistencia a la oxidación y longevidad en el aire.

- Si su enfoque principal es minimizar el tiempo de inactividad del horno en un proceso crítico: La durabilidad del MoSi₂ lo convierte en una inversión sólida para la producción continua en industrias como la fabricación de piezas aeroespaciales o automotrices.

- Si su proceso implica una atmósfera de gas reactivo o reductor: Debe evitar el MoSi₂ y seleccionar un material de elemento alternativo diseñado específicamente para esas condiciones.

En última instancia, elegir MoSi₂ es una inversión en un rendimiento estable y fiable para sus aplicaciones de alta temperatura más exigentes.

Tabla resumen:

| Propiedad | Beneficio | Aplicación ideal |

|---|---|---|

| Rendimiento a alta temperatura (hasta 1900 °C) | Permite procesos de calor extremo | Producción de vidrio, sinterización de cerámica |

| Resistencia superior a la oxidación | Larga vida útil en aire o gases inertes | Metalurgia, materiales avanzados |

| Alta eficiencia térmica | Reduce los costos operativos | Fabricación industrial, laboratorios de I+D |

| Sensibilidad a las atmósferas | Requiere un control ambiental cuidadoso | Evitar en entornos de gases reactivos |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestros fiables elementos calefactores de MoSi2 pueden minimizar el tiempo de inactividad y aumentar la eficiencia en su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.